機器内蔵⽤カラーセンサ 形B5WC

サマリー

労働⼒不⾜が顕在化し、製造業ではリモート監視やメンテナンスの効率化、サービス業では機器の多機能化などによる⾃動化のニーズが⾼まってきています。オムロンの「カラーセンサ」を機器に組み込むことでこれらの課題解決に貢献します。

たとえば、⼯作機の場合、潤滑油の劣化が進むと機器の故障につながります。そこで潤滑油の⾊をカラーセンサでモニタリングすれば、各装置の潤滑油の最適な交換時期が把握でき、効率的なメンテナンスが可能になります。

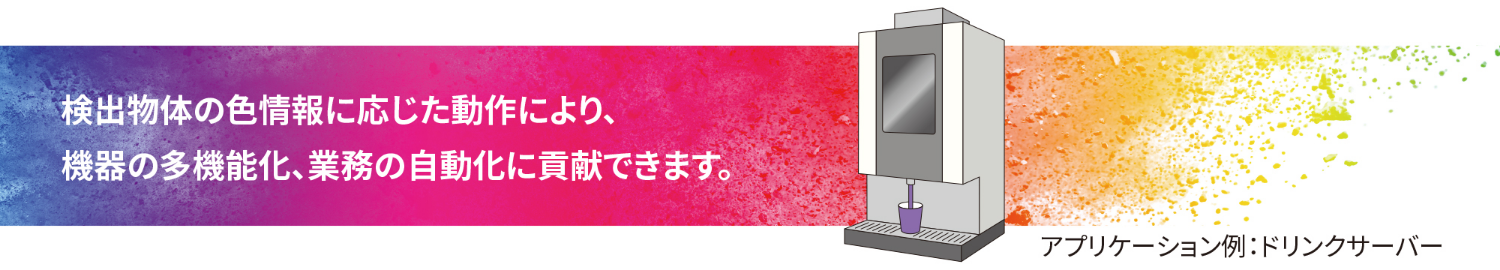

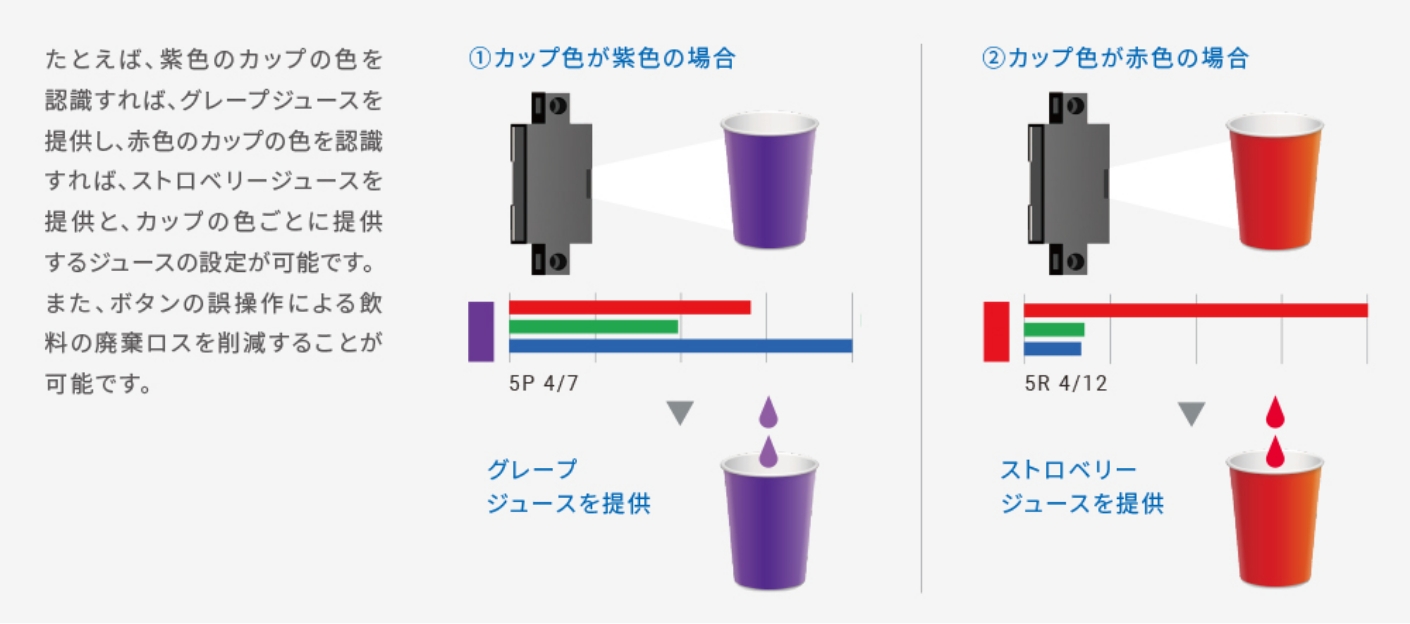

また、業務⽤ドリンクサーバーではカラーセンサでカップの⾊に応じた飲料選定を⾃動化でき、店舗の作業効率の向上やボタンの誤操作による廃棄ロス削減に貢献します。

カラーセンサによる課題解決のご提案

1.液体の状態監視

課題(1)

潤滑油が劣化すると機器の故障の原因となります。担当者ごとの属⼈的な判断基準や点検頻度により最適な交換タイミングが遅延すると、突然の故障や破壊で⼀定期間、⽣産できなくなるリスクがあります。

解決(1)

カラーセンサで潤滑油の⾊を監視すれば、機器ごとに潤滑油の劣化具合を⾊で定量的に把握でき、担当者によらずに最適なタイミングで交換できます。

実際のカラーセンサによる潤滑油の測定は以下の動画でご覧いただけます。

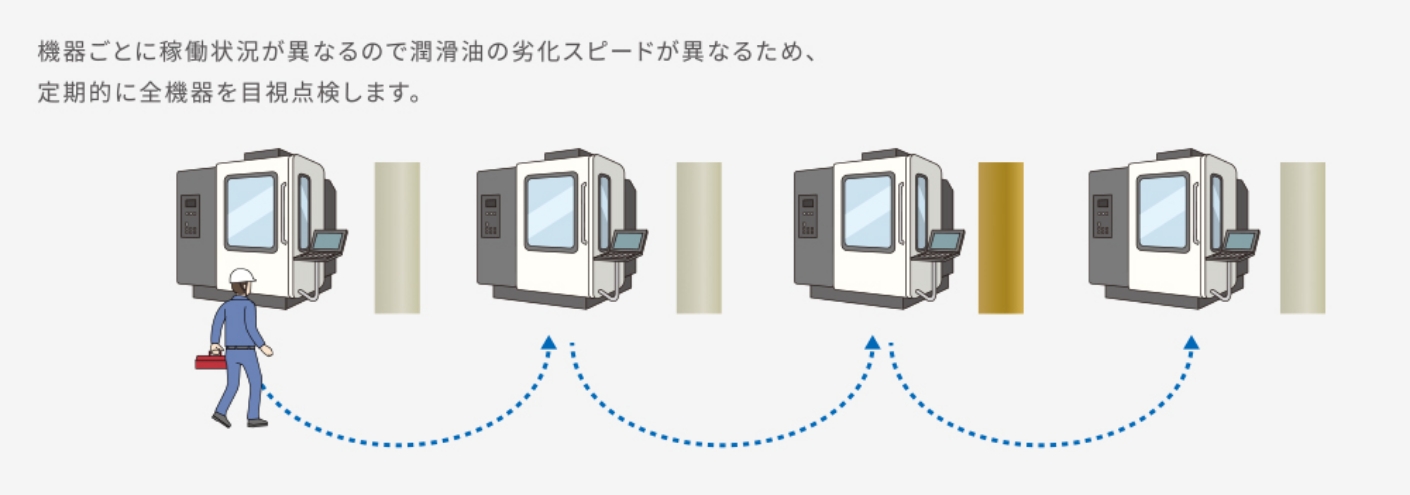

課題(2)

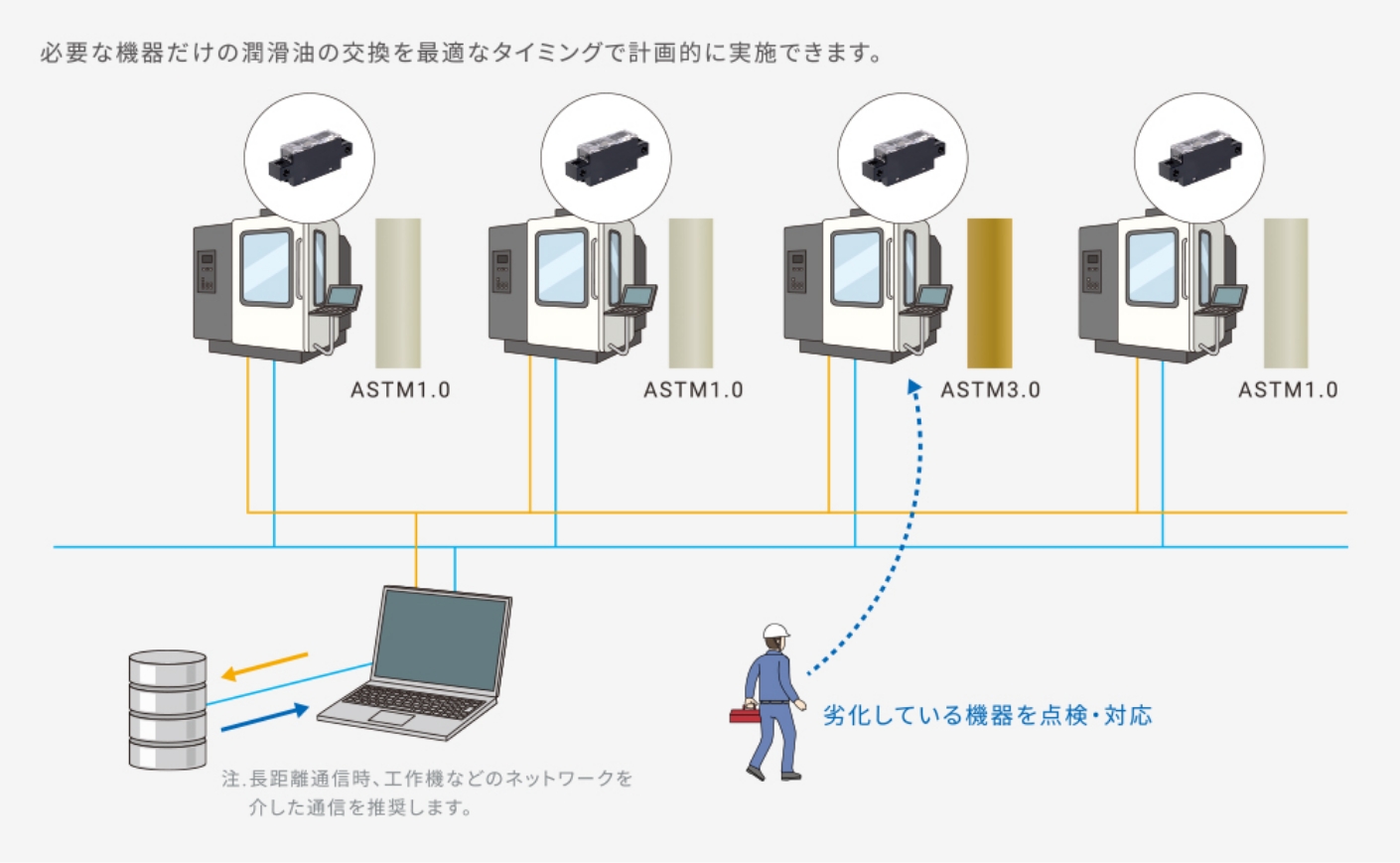

稼働状況に応じて機器ごとに潤滑油の劣化が異なるため、潤滑油の交換が煩雑になり、管理⼯数が増⼤します。

解決(2)

カラーセンサを使えば、リモートによる監視にも対応できます。機器ごとの潤滑油の劣化具合を⾊でモニターできるため、潤滑油の交換時期の最適化と効率化に貢献します。

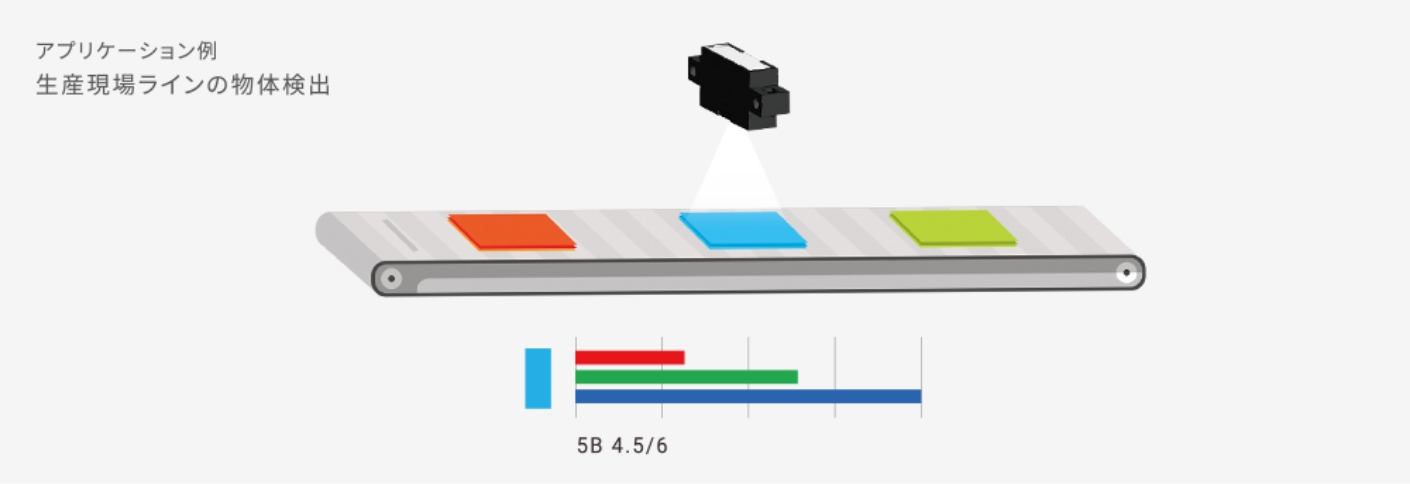

2.機器の多機能化

課題

有無検知センサでは有無検知は可能ですが、種類に応じた信号出⼒ができません。

解決

カラーセンサの⾊に応じた信号出⼒で、⾊ごとに機器の動作を設定することで、多様化するニーズに応える機器の多機能化を構築できます。

実際のカラーセンサによる⾊の測定は以下の動画でご覧いただけます。

3.機器の安定動作

課題

従来の光センサのように反射光量の差で検出する⽅式の場合、背景を検出したり、背景の影響で検出物体を安定検出できない場合があります。

解決

カラーセンサによる、検出物体の⾊ごとの信号出⼒を使⽤すれば検出物体の有無を確認できる場合があります。

一般的な光センサとカラーセンサによる測定は以下の動画でご覧いただけます。

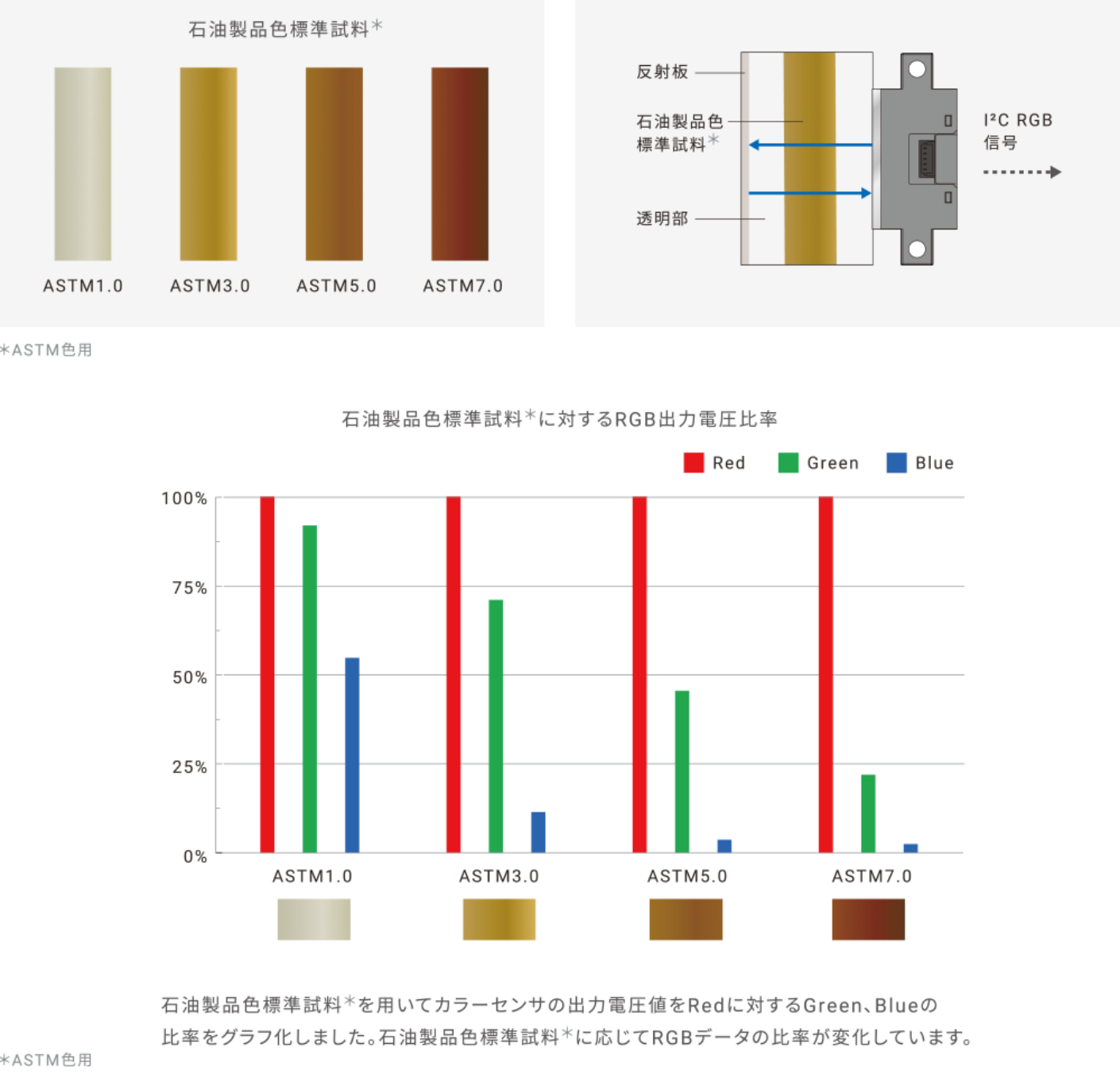

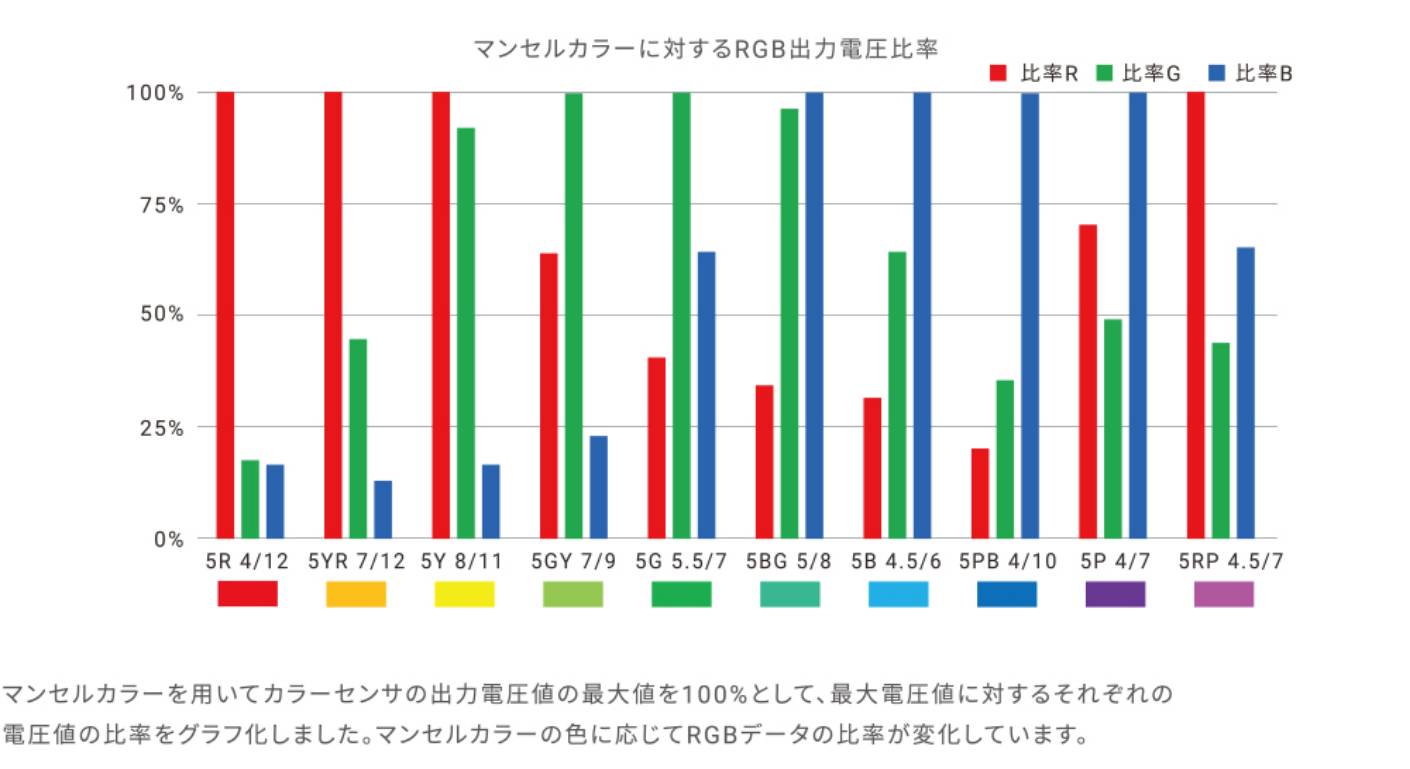

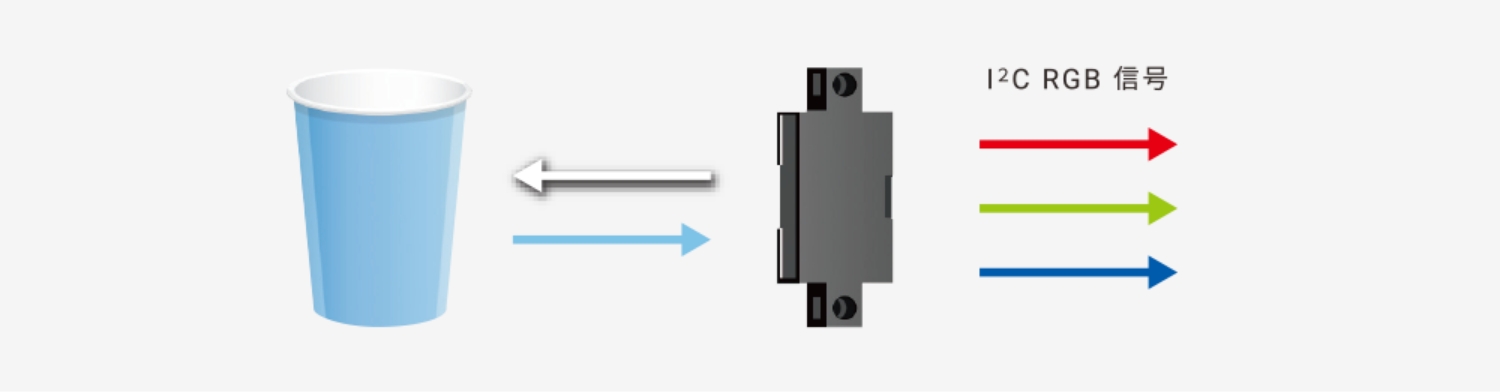

カラーセンサの原理

カラーセンサは⽩⾊LEDを光源として光を照射し、検出物体の⾊によって決まる反射光(⾚⾊、緑⾊、⻘⾊の⽐率は⾊によって固有)を受光します。カラーセンサは受光した反射光を⾚⾊、緑⾊、⻘⾊に分離し、I2Cの通信⽅式で⾚⾊、緑⾊、⻘⾊のデータ(RGBデータ)を電圧値で出⼒します。

たとえば、⾚⾊と⻩⾊の検出物体の場合、⽩⾊LEDによる反射光は⾚⾊と⻩⾊でカラーセンサから出⼒される⾚⾊、緑⾊、⻘⾊の出⼒値は異なりますので、⾚⾊と⻩⾊を区別できます。

仕様と外形⼨法図

製品仕様

|

項目

|

形式

|

形B5WC-VB2322-1 |

|---|---|---|

| 検出距離 | 40mm(白紙) | |

| 光源 | 白色LED | |

| 電源電圧 | DC5V±5% | |

| 消費電流 | 18mA以下(DC5.25V時) | |

| 出力形態 | I2C通信対応 | |

| I2C出力 | RED/GREEN/BLUE各出力電圧値:0.45V±20%(グレー基準板、検出距離40mm時)、出力飽和電圧:TYP2.75V(出力電圧範囲:0〜2.75V)、SCL/SDA入力H電圧:2.54〜5.4V、入力L電圧:0.9V以下、SDA出力L電圧:0.44V以下(出力電流3mA時) | |

| サンプリング周期 | 1msec | |

| データ更新周期 | サンプリング周期(1msec)×平均回数(1〜50回) | |

| 周囲温度範囲 | 動作時:−10〜+70°C、保存時:−25〜+80°C(ただし、氷結、結露しないこと) | |

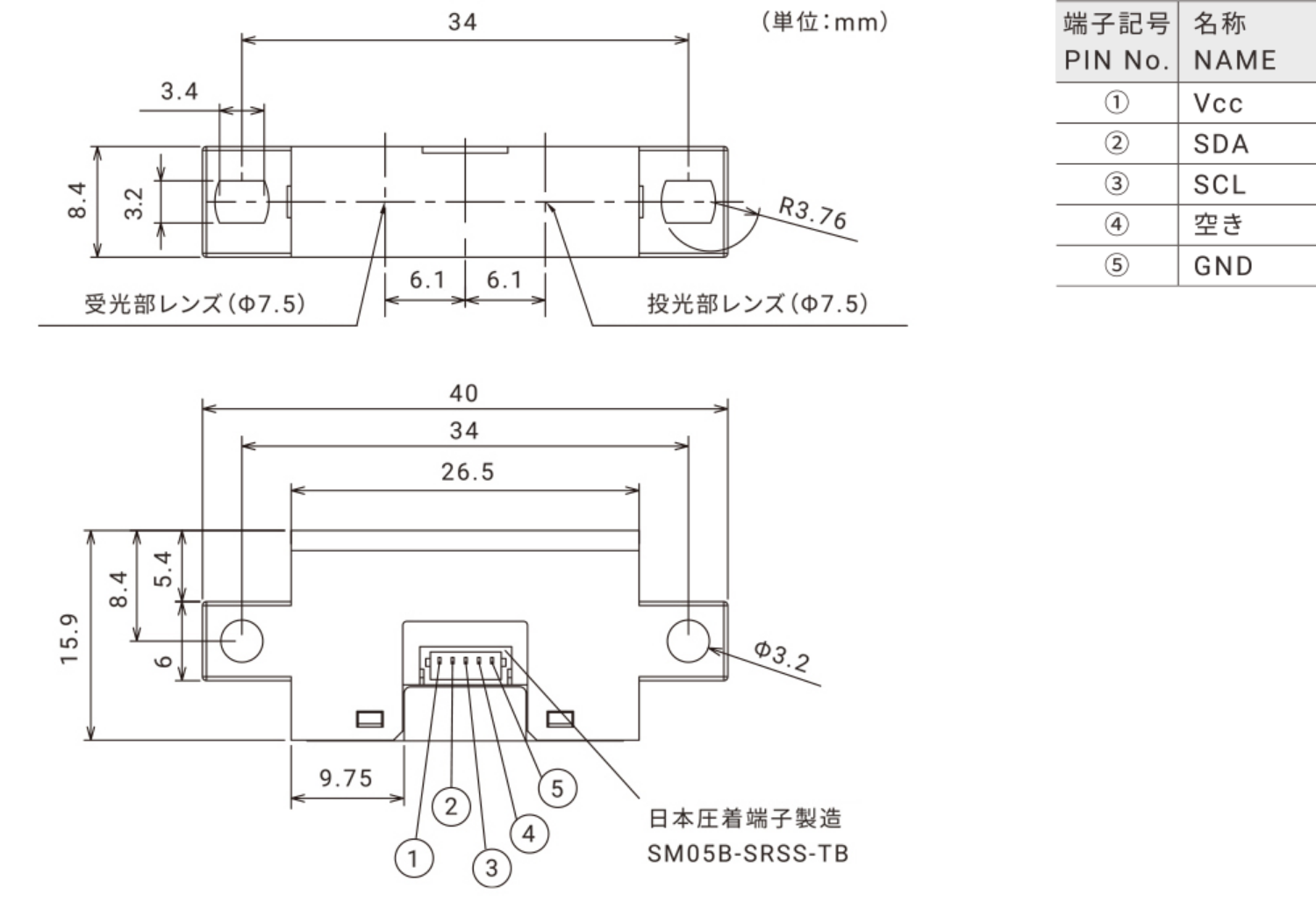

外形寸法