お客様のさまざまな製品にオムロンのリレーはご使用いただいておりますが、コイルの逆起電圧や保持電圧、直流リレー使用時の磁場の影響など、設計時に考慮いただく内容は多岐にわたります。より快適に、気軽にオムロンのリレーをご使用いただくため、本ページではお客様からよくいただくお問い合わせ内容について、わかりやすく解説します。

パワーリレーに関するどんな「わからない」も気軽にオムロンの技術メンバにご相談ください。

目次

リレーのコイル電圧遮断時に発生する逆起電圧は、回路中の様々な素子に過電圧を発生させ、故障や破壊などが発生するため、逆起電圧抑制の対策が必要です。

DCコイルの場合には一般的にダイオードが使用されることが多いですが、一部の高容量パワーリレーについては接点開離スピードの低下につながり、電気的耐久性への影響が大きいため、ダイオードだけでなく、ツェナーダイオードと組合わせた適用を推奨しています。

ダイオードのみ使用するとどうなるの?

ダイオードのみ使用するとどうなるの?

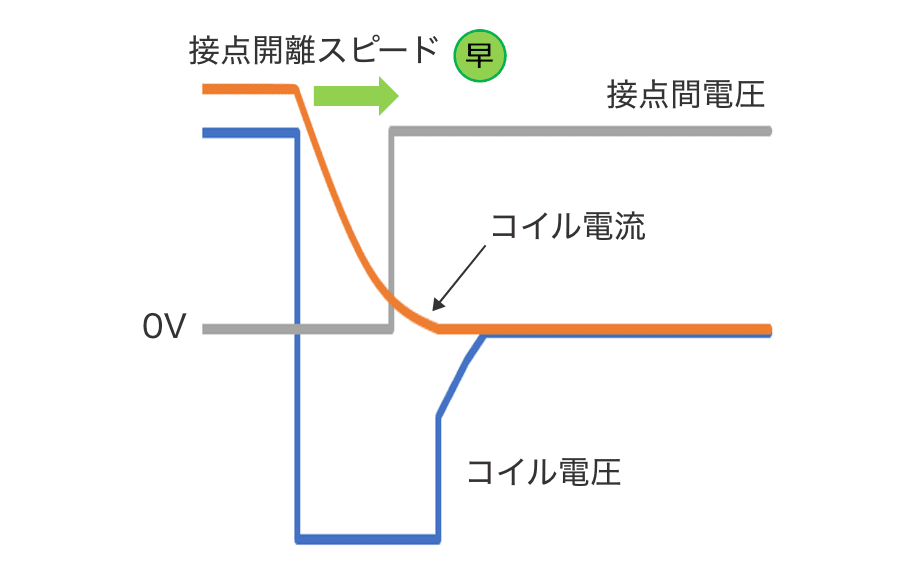

ダイオードは順方向電圧降下が小さいため、電力の消費スピードが遅く、コイル電流の継続時間が長くなります。コイルの磁力はコイル電流に依存するため、コイル電流の減衰時間が長いとリレーの接点が開離するスピードが遅くなり、接点の早期の溶着故障を誘発します。

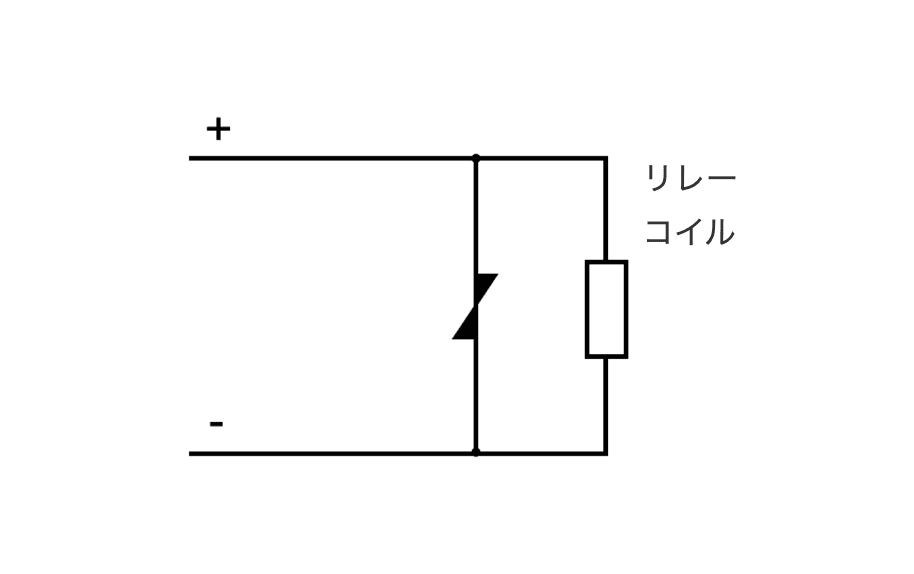

ダイオードの場合の回路図

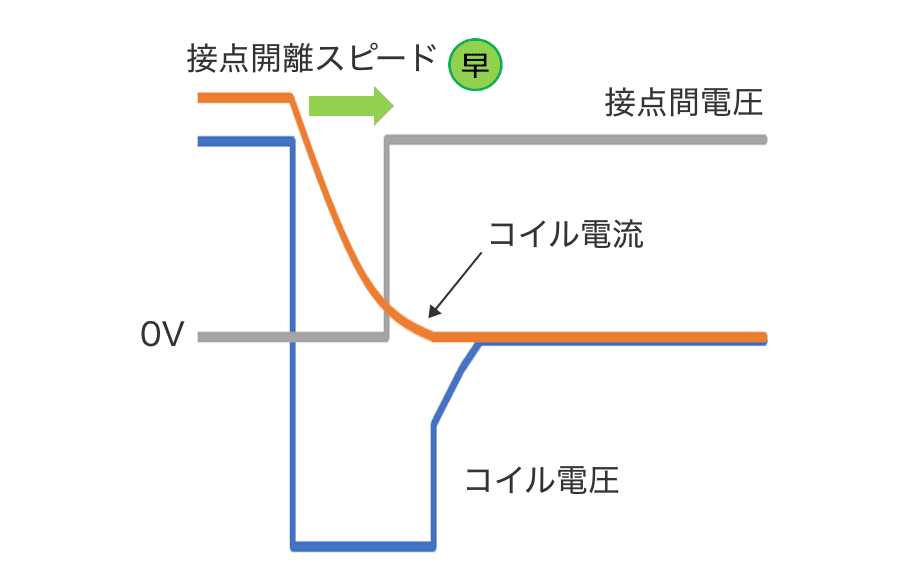

ダイオードの場合の波形

ツェナーダイオードを下図のようにダイオードと直列に接続した場合、ツェナーダイオードの大きな電圧降下によりコイル電流の減衰時間が短くなるため、リレー接点の開離スピードが速くなり、接点の早期溶着による故障を防ぐことができます。

ダイオード+ツェナーダイオードの場合の回路図

ダイオード+ツェナーダイオードの場合の波形

ツェナー電圧が低すぎると接点開離スピードを速くする効果が低くなります。

このため、機種毎に最適なツェナー電圧を選定してください。

最適なツェナーダイオードの電圧は?

最適なツェナーダイオードの電圧は?

ツェナーダイオードを上図のようにダイオードと直列に接続した場合、ツェナーダイオードの大きな電圧降下によりコイル電流の減衰時間が短くなるため、リレー接点の開離スピードが速くなり、接点の早期溶着による故障を防ぐことができます。一方で、ツェナー電圧が低すぎると接点開離スピードが遅くなってしまいます。また、ツェナーダイオードの電圧が高すぎると周辺素子に悪影響を及ぼす場合があります。このため、機種毎に最適なツェナー電圧を設定しています。

| 機種 | 推奨ツェナー電圧 *コイル定格電圧比 |

|---|---|

| G9KA | 2~3倍 |

| G7EB | 3倍 |

| G9KB | 3倍 |

| G7L-X | 1~2倍 |

| G2RG-X | 3倍 |

| G5PZ-X | 1~3倍 |

ツェナーダイオードとの併用の場合、ダイオードはツェナー電圧以上で、かつ、順方向電流はコイル定格電流以上のものをご使用ください。

各機種の推奨ツェナー電圧については、左表をご確認ください。

逆起電力対策にはバリスタは使えないの?

逆起電力対策にはバリスタは使えないの?

ダイオード+ツェナーダイオードの組み合わせの代わりに、バリスタを使用することもできます。

この場合も、ダイオード+ツェナーダイオードと同様のコイル電流波形となります。

バリスタの場合の回路図

推奨バリスタ電圧は、基本的に推奨ツェナー電圧と同様となりますが、電源電圧の最大値よりも小さい場合、コイルへ正しく電圧が印加されなくなる恐れがあるため、必ず電源電圧の最大値よりも大きくなるように選定ください。

リレーのコイルは、ON状態(電圧印加状態)において、一定の電力を消費します。つまり、動作中に電力を消費し続けています。

継続的にONにするアプリケーションなどの場合、電力印加後の電圧を保持電圧領域まで下げることによって、コイルの省電力を50~80%程度※低減することが可能です。※コイル仕様によって異なります。

また、高容量パワーリレーの中には、保持電圧での使用が必須の商品もあります。データシートの注意事項をご確認ください。

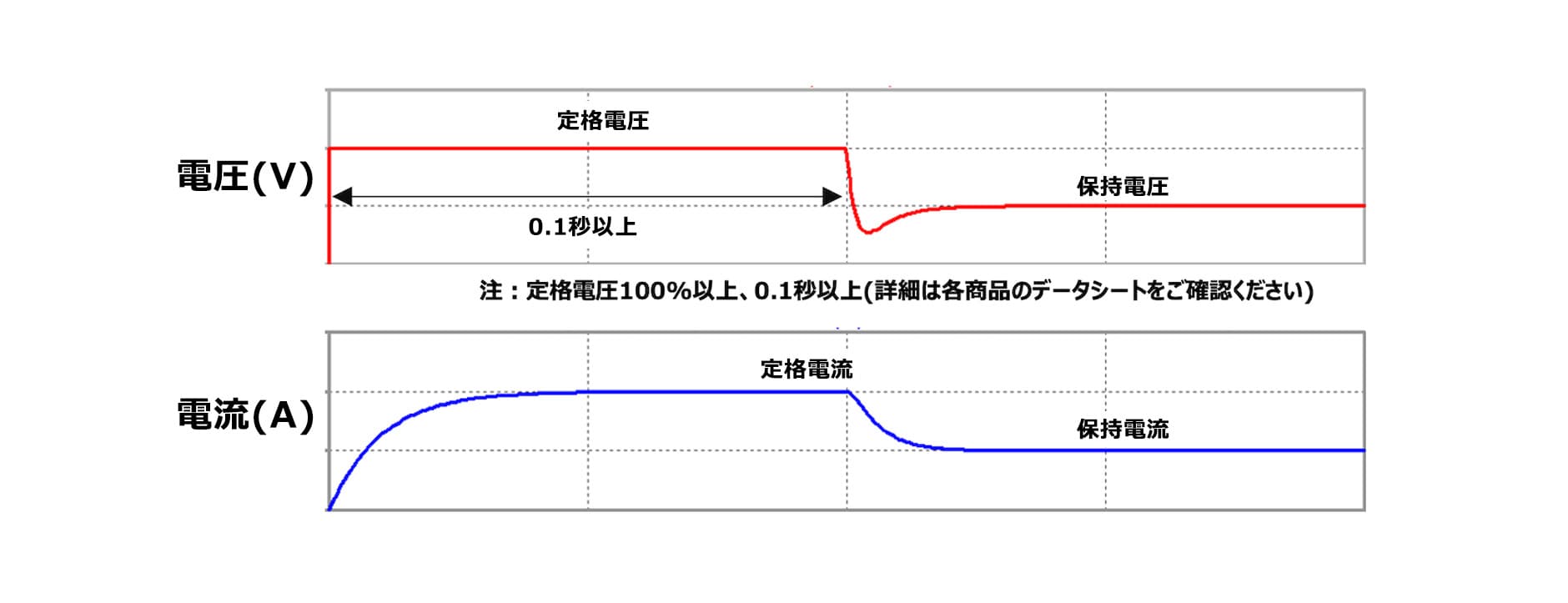

リレーコイルへの電圧の印加手順として、リレーを完全動作させるには、以下の手順で電圧を印加して頂く必要があります。

- 各リレーの初期動作に必要な電圧(定格電圧)を0.1秒以上(規定時間範囲で)印加

- 手順1の後、印加電圧を保持電圧の範囲に低下させる。

注1:既定の時間以上、定格電圧を印加し続けないでください。

注2:電圧印加範囲は記載の電圧範囲を超えないようにしてください。

G7EBの例

コイルの電圧変動等によりこの範囲を超えないように設定してください。

「02 コイル消費電力はどうしたら低減できるの?」でご説明しておりますが、コイルを保持電圧にすることで消費電力低減が図れます。また、定格特性維持のため、保持電圧での使用が必須のリレーがあります。ご使用前に高容量パワーリレーの保持電圧規格値について、各機種のデータシートをご確認ください。

保持電圧回路には推奨されるいくつかの方式があります。以下、紹介していきます。

CR方式とは?

CR方式とは?

CR方式は、コンデンサに電流を流してリレーを動作させる保持電圧回路です。通常通り制御回路にコイル定格電圧を印加するだけで自動的に保持電圧状態に移行されるため、制御が比較的簡単なのが特長です。コイル電流は抵抗(R1)分だけ減少し、消費電力が削減されます。各リレーの保持電圧仕様(データシートご参照)になるように抵抗値を決定してください。なお、 R1をコイル抵抗と同じ抵抗にした場合、コイル電流が半分になり、回路全体の消費電力を半減させることができます。

保持電圧CR回路例, CR回路におけるコイル電圧・電流波形例, 周辺部品の選定方法

保持電圧CR回路例

CR回路におけるコイル電圧・電流波形例

①制御回路に定格電圧100%を印加します。

②C(コンデンサ)に流れる電流でリレーがONした後、R(抵抗)により電流が抑制されます。

周辺部品の選定方法

| シンボル | 部品 | 選定方法 | 部品仕様例 ※G9KA コイル電圧DC12V 保持電圧50%想定 |

|---|---|---|---|

| Q1 | リレー駆動用 トランジスタ |

Vceはコイル電圧+ZD電圧以上 Icはコイル電流とR2の電流の合計値以上 |

Pチャネル、Vce=50V、Ic=500mA |

| D1 | サージ吸収 ダイオード |

Ifはコイル定格電流と同程度かそれ以上のもの Vrはコイル電圧の2~3倍 |

逆電圧 Vr=36V、順電流 If=500mA |

| D2 | ツェナー ダイオード |

カタログで指定されたツェナー電圧 ワット数はせん頭サージ逆電流(電力)がリレーの定格電流(電力)以上 |

ツェナー Vz=36V、Pd=1W (非繰り返しサージ3~5W程度許容できるもの) |

| M1 | 電流切替用 MOS-FET |

コイル電圧+ZD電圧以上のVdsで選定する Idsはコイル電流以上のものを選定する |

Nチャネル, Vds=60V、 Id= 500mA |

| R1 | コイル電流 制限抵抗 |

抵抗値:保持電圧(%)に応じて抵抗値を決定 消費電力:抵抗値×(保持電流の2乗) 以上 |

抵抗値 R=28.8Ω、1.5W |

| R2 | 時定数 抵抗 |

コイルに定格電圧を100ms印加する場合、時定数C×Rは70ms~80msが目安 ※MOS-FETのゲート感度、容量に合わせて調整 |

静電容量 30μF、定格電圧 40VDC |

| C1 | 時定数 コンデンサ |

抵抗値 R= 2.5kΩ、1/4W |

![]()

- ユーザは電源をON/OFFするだけの通常の制御で、自動的に保持電圧による省エネルギーを実現

![]()

- コイルに定格電圧を印加する時間はCとRとMOS-FETのゲート容量、感度によって変化するため設計時の適切なチューニングが必要

スイッチ方式とは?①

スイッチ方式とは?①

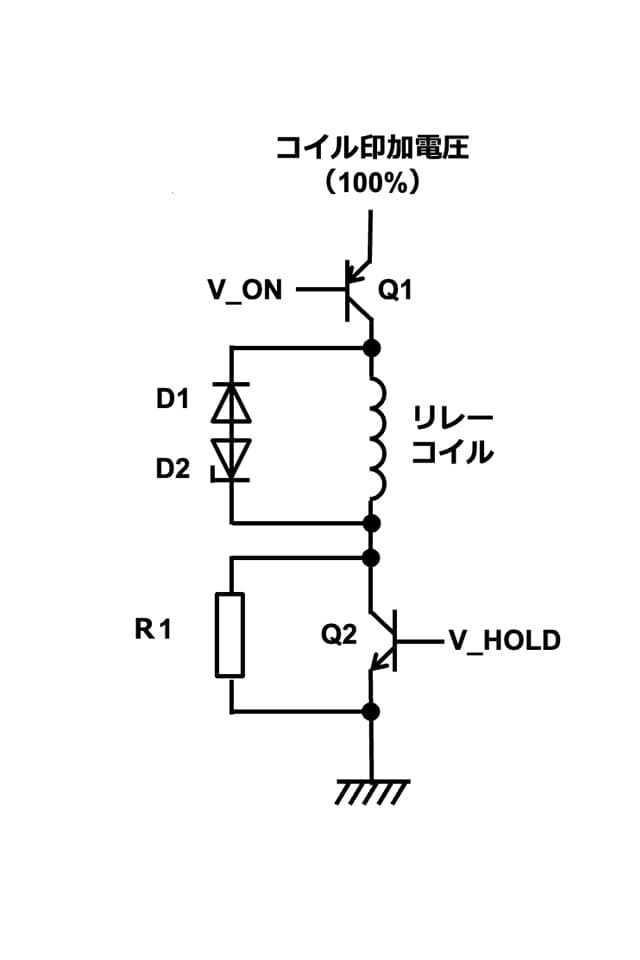

ひとつめのスイッチ方式は、電流制限抵抗(R1)とスイッチング素子(Q2)を追加するだけで、保持電圧回路を構成することが可能です。制御回路に定格電圧を印加後、スイッチ(Q2)をOFFにすることでコイル電流を低減します。R1をコイル抵抗と同じ抵抗にした場合、コイル電流が半分になり、回路全体の消費電力を半減させることができます。

スイッチによる推奨保持電圧回路例, スイッチによる保持回路におけるコイル電圧・電流波形例, 周辺部品の選定方法

スイッチによる推奨保持電圧回路例

スイッチによる保持回路におけるコイル電圧・電流波形例

①スイッチQ1とQ2をONにします。

②100ms~3s経過後、スイッチQ2をOFFにします。

周辺部品の選定方法

| シンボル | 部品 | 選定方法 | 部品仕様例 ※G9KA コイル電圧DC12V 保持電圧50%想定 |

|---|---|---|---|

| Q1 | リレー駆動用 トランジスタ |

Vceはコイル電圧+ZD電圧以上 Icはコイル定格電流以上 |

Pチャネル、Vce=50V、Ic=500mA |

| D1 | サージ吸収 ダイオード |

Ifはコイル定格電流と同程度かそれ以上のもの Vrはコイル電圧の2~3倍 |

逆電圧 Vr=36V、順電流 If=500mA |

| D2 | ツェナー ダイオード |

カタログで指定されたツェナー電圧 ワット数はせん頭サージ逆電流(電力)がリレーの定格電流(電力)以上 |

ツェナー Vz=36V、Pd=1W (非繰り返しサージ3~5W程度許容できるもの) |

| R1 | コイル電流 制限抵抗 |

抵抗値:保持電圧(%)に応じて抵抗値を決定 消費電力:抵抗値×(保持電流の2乗) 以上 |

抵抗値 R=28.8Ω、1.5W |

| Q2 | 保持電流切替用 トランジスタ |

Vceはコイル電圧+ZD電圧以上 Icはコイル定格電流以上 |

Nチャネル、Vce=50V、Ic=500mA |

![]()

- 抵抗と保持電圧切替用のスイッチング素子を追加するだけのシンプル構造。回路設計が容易

- 保持電圧制御へ遷移するタイミングはユーザが任意で設定可能

![]()

- リレーのON/OFF制御出力に加えて、保持電圧用の制御出力が必要となる

スイッチ方式とは?②

スイッチ方式とは?②

ふたつめのスイッチ方式は、2つの電源を使用します。コイル定格電圧(A)とは別にコイル保持用の低電圧(B)を用意できる場合は、スイッチによる切替で保持電圧へ切り替えることが可能です。50%の電圧へ切り替えると、電流も50%に半減するため、回路全体の消費電力を定格の1/4と大きく削減することができます。

スイッチによる推奨保持電圧回路例, スイッチによる保持回路におけるコイル電圧・電流波形例, 周辺部品の選定方法

スイッチによる推奨保持電圧回路例

スイッチによる保持回路におけるコイル電圧・電流波形例

①スイッチQ1をONにし、コイルに定格電圧を印加します。

②100m~3s経過後、スイッチQ2をONにし、スイッチQ1をOFFにします。

周辺部品の選定方法

| シンボル | 部品 | 選定方法 | 部品仕様例 ※G9KA コイル電圧DC12V 保持電圧50%想定 |

|---|---|---|---|

| Q1 | リレー駆動用 トランジスタ |

Vceはコイル定格電圧+ZD電圧以上 Icはコイル定格電流以上 |

Pチャネル、Vce=50V、Ic=500mA |

| Q2 | 保持電流用 トランジスタ |

Vceはコイル定格電圧+ZD電圧以上 Icはコイル定格電流の50%以上 |

Pチャネル、Vce=50V、Ic=300mA |

| D1 | 逆流防止 ダイオード |

Vrはコイル定格電圧以上 Ifはコイル定格電流の50%以上 |

逆電圧 Vr=36V、順電流 If=500mA |

| D2 | サージ吸収 ダイオード |

Ifはコイル定格電流と同程度かそれ以上のもの Vrはコイル電圧の2~3倍 |

逆電圧 Vr=36V、順電流 If=500mA |

| D3 | ツェナー ダイオード |

カタログで指定されたツェナー電圧 ワット数はせん頭サージ逆電流(電力)がリレーの定格電流(電力)以上 |

ツェナー Vz=36V、Pd=1W (非繰り返しサージ3~5W程度許容できるもの) |

![]()

- 電圧、電流を低減することで、回路全体の省電力効果を最大限に発揮できる

![]()

- 回路上にリレー定格電圧とは別の保持電圧に適した電源電圧がある場合にのみ使用できる

PWM方式とは?

PWM方式とは?

PWM(Pulse Width Modulation)制御とは、半導体を使ったONとOFFの繰り返しによって電力を制御する方法です。高速のON/OFFスイッチングにより、より少ない電力で一定の電圧を維持します。

電圧OFFの時間が多くなればなるほど、電力消費を抑えることが可能です。1秒間により多く電圧信号のON/OFFを行うことで、OFFの時間を増やしつつ、一定の平均電圧を印加することが可能です。このON/OFFの比をデューティー比(duty比)と言います。

一般的なPWM制御回路+ツェナーダイオードの例

※ツェナーダイオードが入っているため、PWM回路として想定した動作をしない可能性があります。

一般的なPWM制御回路では、ツェナーダイオードによる電力損失が発生し、デューティー比の大幅な低減が困難であるため、適用を推奨しておりません。

以下、パワーリレー形G9KAの各デューティ比におけるコイル電流値を例にあげます。一般的なPWM回路+ツェナーダイオードでは、リレーをONに保持するために必要なコイル電流を維持するためには、86%以上のデューティ比を必要とします。そのため、推奨PWM回路の保持状態よりも消費電力が上昇するため、リレーの発熱が大きくなります。また省電力の効果も低下します。

一方推奨PWM回路では、45%以上のデューティ比で保持に必要なコイル電流の基準を満たすことができます。

G9KAの例

一般的なPWM回路+ツェナーダイオード

※ツェナーダイオードが入っているため、PWM回路として想定した動作をしない可能性があります。

推奨PWM回路

推奨PWM制御回路の通り、PWM制御を用いる場合は、ツェナーダイオードと並列にスイッチを実装し、PWM制御時はバイパスしてください。スイッチを先にOFF後に印加電圧をOFFにすることで、その後ツェナーダイオード+ダイオードによりリレーが正常にオフされます。

推奨PWM制御回路例, PWM制御回路におけるコイル電圧・電流波形例, 周辺部品の選定方法

推奨PWM制御回路例

PWM制御回路におけるコイル電圧・電流波形例

①SWをオンにし、 MOS-FET(M1)をオンののち、制御回路にコイル定格電圧を0.1s~3秒間印加します。

②MOS-FET(M1)をオン・オフさせ(10kHz以上を推奨)、PWM制御に切り替えます。

③リレーをオフする際は、SWをオフにしてから印加電圧をオフしてください。

※ツェナーダイオードが入っているため、PWM回路として想定した動作をしない可能性があります。

周辺部品の選定方法

| シンボル | 部品 | 選定方法 | 部品仕様例 ※G9KA コイル電圧DC12V 保持電圧50%想定 |

|---|---|---|---|

| D1 | サージ吸収 ダイオード |

Ifはコイル定格電流と同程度かそれ以上のもの Vrはコイル電圧の2~3倍 |

逆電圧 Vr=36V、順電流 If=500mA |

| D2 | ツェナー ダイオード |

カタログで指定されたツェナー電圧 ワット数はせん頭サージ逆電流(電力)がリレーの定格電流(電力)以上 |

ツェナー Vz=36V、Pd=1W (非繰り返しサージ3~5W程度許容できるもの) |

| M1 | PWM駆動用 MOS-FET |

コイル電圧+ZD電圧以上のVdsで選定する Idsはコイル電流以上のものを選定する |

Nチャネル, ドレイン-ソース電圧 Vds=60V、ドレイン電流 Id= 500mA |

| SW | ZDバイパス用 メカリレー |

信号用リレーなど、小型のもので十分 | OMRON G5V,G6K,G6Sなど |

スイッチングデバイスをオフする際、電流の流れる方向が変わる交流回路では、電流がゼロになった瞬間にアークが消滅します。技術的な工夫を加えなくても、比較的容易に遮断が可能です。

しかし、直流回路では、電流が流れる方向は一定であり、アークは継続的に発生するため、強制的にアークを遮断させなければなりません。そのため、直流回路向けの高容量パワーリレーでは、電圧や電流が大きくなればなるほど、アークを遮断することは難しくなります。

交流アーク

接点が離れてから次の電流がゼロになる点(ゼロクロス)までアークが

続く

直流アーク

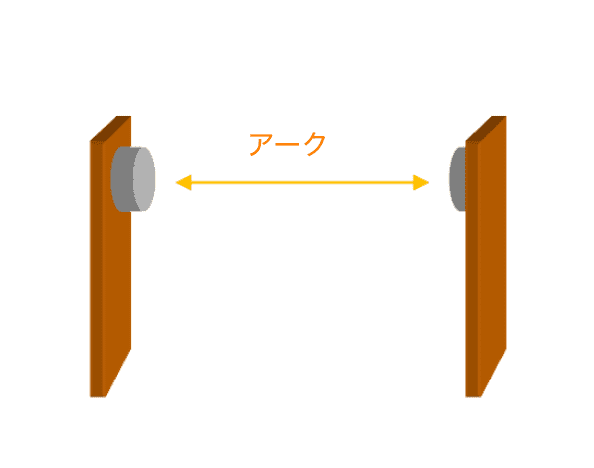

直流のアークを遮断する方法は、大きく3つがあります。

接点間隔を大きくして

接点間隔を大きくして

アークを引き延ばし遮断する方法

磁石でアークを

磁石でアークを

引き延ばして遮断する方法

封入されたガスで

封入されたガスで

アークを冷却し遮断する方法

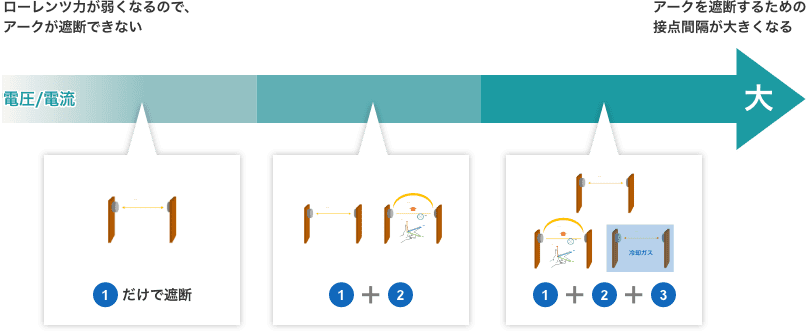

電圧・電流が大きくなるほど、アーク(放電)エネルギーが大きくなり、遮断が難しくなります。

そのため、電圧・電流の大きさに応じてアーク遮断方法を組み合わせて対応します。

接点間隔を利用してアークを遮断する方法

接点間隔を利用してアークを遮断する方法

①接点間隔による遮断

アークを遮断する最もシンプルな方法として、接点間隔(コンタクトギャップ)で遮断する方法があります。この方法は、一般的にリレーサイズが大きくなるので、他の遮断技術と組み合わせて適用されますが、負荷の条件によっては、コンタクトギャップのみでアークを遮断する領域が生まれます。

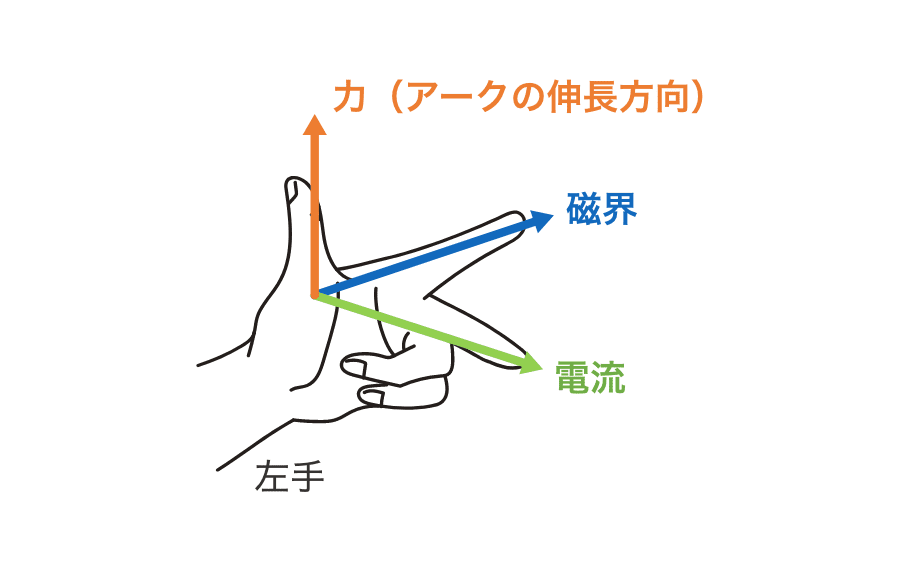

磁石でアークを引き延ばして遮断する方法

磁石でアークを引き延ばして遮断する方法

オムロンのPCBパワーリレーで主に活用されているのは、磁石でアークを引き延ばして遮断する方法です。アークを引き延ばす手段としては、フレミングの左手の法則が応用されています。磁石の位置や種類でアークを引っ張る距離や角度を調節して、限られたスペースの中で最大限にアークの距離を稼げるように設計に展開しています。

フレミングの左手の法則

アークの遮断の原理

接点間に発生するアークが力の方向に引っ張られることでアークが湾曲し、遮断に必要な距離を稼ぐことができる。

アークを引き延ばせる長さはローレンツ力に依存し、ローレンツ力は電流値と磁場により決定されるため、電流が小さい場合、アークを引き延ばしにくくなります。

このため、電流が小さい場合においては、遮断に必要なアーク長に対してアークが十分に引き延ばせず、遮断できなくなるケースがあります。

電流が大きい場合

アークを引き延ばして遮断するための十分な力が発生。

電流が小きい場合

アークを十分に引き延ばして遮断することが出来ない。

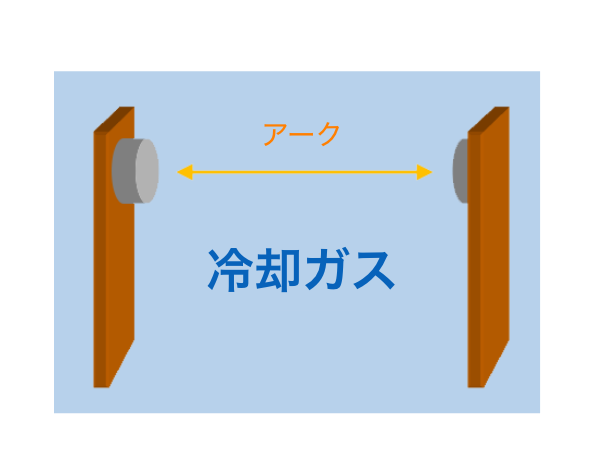

封入されたガスでアークを冷却し遮断する方法

封入されたガスでアークを冷却し遮断する方法

オムロンのDCパワーリレーでは、主に封入されたガスでアークを冷却し遮断する方法が採用されています。ガス封止タイプのリレーでは、接点部分に加圧された熱伝導率の高いガスが封入されています。

通常、直流高電圧の遮断時に、接点間にアークが発生し、そのアークは、フレミングの左手の法則により、磁界の力で接点の両端に引き伸ばされます。このアークの流れを、空間内に封入されたガスが阻害し、熱伝導率の高いガスが、アークエネルギーを効率的に外部に放熱します。その結果、アーク延伸により、アーク電圧が急激に上昇し、ガスの効果により、アークが気密筐体内で素早く遮断されます。

一般的に、直流パワーリレーには、遮断時にアークを伸長させるため、永久磁石が組み込まれています。この磁石により発生する磁場が、周囲の電子部品、特に電流センサ(CT:Current transformer )の動作に影響を与えることがあります。

CTの場合、この永久磁石の磁場により、バイアスがかかり、正確な電流値測定の妨げになることがあります。

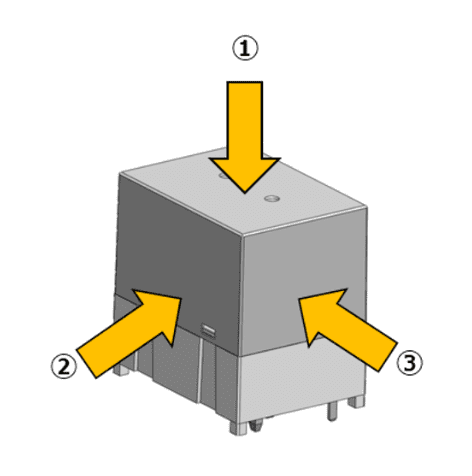

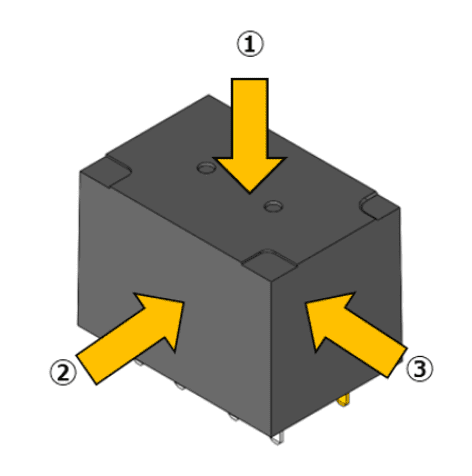

ここでは、オムロンの直流パワーリレーの磁場分布についてご紹介します。お客様の基板レイアウト設計にお役立てください。

シミュレーションによる磁場解析の結果、リレー筐体の表面から約20mm離すことで数mTレベルの磁束密度になることが予測されます。

G9KB-1A

G9KB-1A

解析条件:

コイル印加:100%印加

解析ソフト:J-MAG

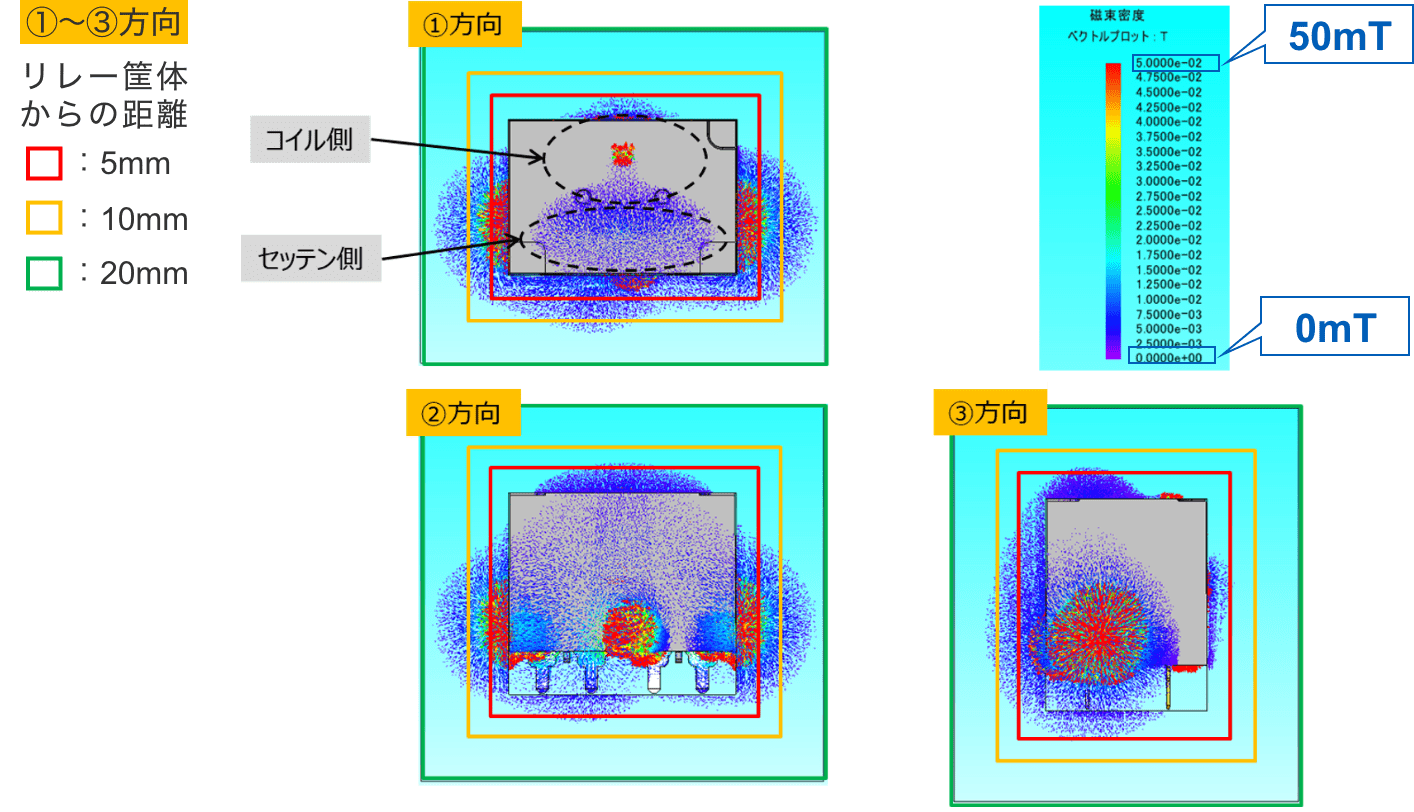

G7L-2A-X

G7L-2A-X

解析条件:

コイル印加:100%印加

解析ソフト:J-MAG

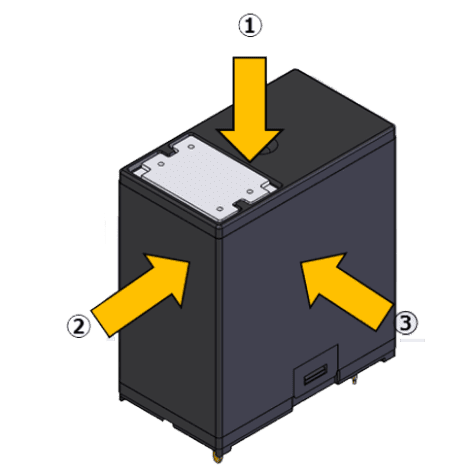

G5PZ-1A-X

G5PZ-1A-X

解析条件:

コイル印加:100%印加

解析ソフト:J-MAG

G2RG-2A-X

G2RG-2A-X

解析条件:

コイル印加:100%印加

解析ソフト:J-MAG

直流パワーリレーの容量帯によって、使用時に注意することも異なってきます。

機種別に詳しくみていきましょう。

直流PCBパワーリレーG7L-X/G5PZ-Xの場合

直流PCBパワーリレーG7L-X/G5PZ-Xの場合

G7L-Xは1,000VDC/1Aの負荷を遮断することができますが、電流値が0.5Aまで下がると、ローレンツ力でアークを引き延ばしにくくなるため、負荷の遮断が出来なくなります。しかし、さらに電流値が下がると、接点間隔で遮断できるようになる領域となり、負荷が遮断できるようになります。

G5PZ-X、G7L-Xにはこういった遮断が不安定となる領域が存在します。

アークが遮断できない場合、接点の異常発熱によるリレーおよび基板、周辺素子へダメージを与える可能性があります。

下図は、遮断不安定な領域を示す概念図です。

この領域は周囲環境により変化する可能性がありますので、必ず実機にてご確認いただきますようお願いいたします。

直流PCBパワーリレーG2RG-X/G9KBの場合

直流PCBパワーリレーG2RG-X/G9KBの場合

G2RG-XやG9KBもG7L-XやG5PZ-Xと同様に磁石でアークを制御しています。これらのリレーは、最大遮断電圧に対して接点間隔が十分なため、遮断不可領域は発生しません。

オムロンでは、原則としてリレーを電気的に直列または並列に接続する使い方を推奨しておりません(G5PZ-Xを除く)。

しかしながら、そのような使い方をされた場合の懸念点をご紹介します。

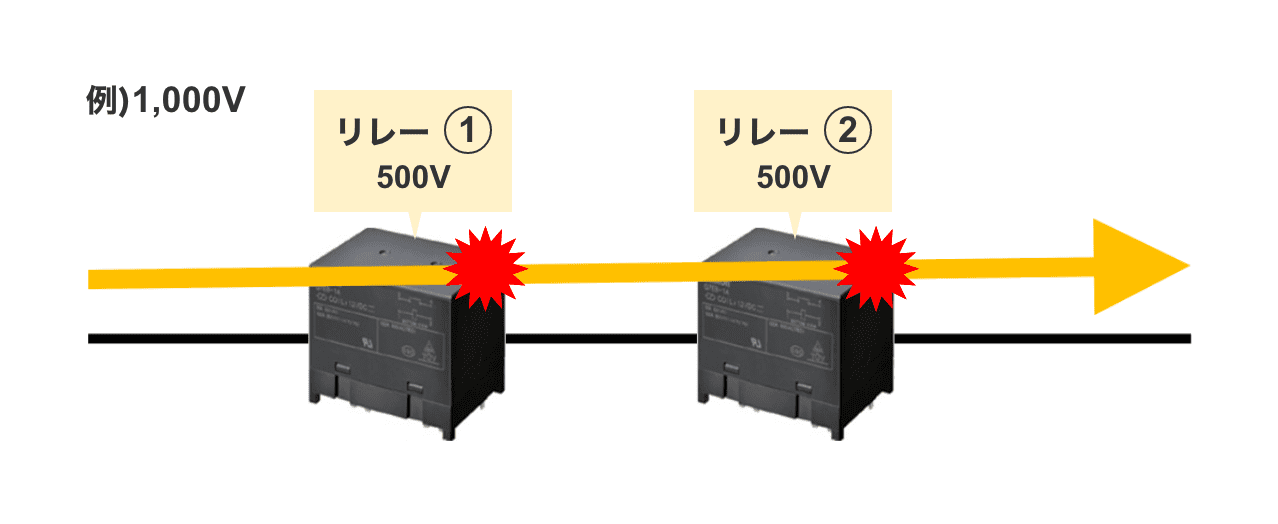

リレーを直列に接続した場合の分圧について

リレーを直列に接続した場合の分圧について

DC負荷でご使用される場合、リレーを直列に接続すると電圧が2分されるので、リレー1個の時よりも大きな電圧を遮断できることがあります。例えば、定格開閉電圧が200VDC/20Aのリレーを2個直列に接続した場合、400VDC/20Aの遮断が可能な場合があります。G5PZ-Xの場合は、このような使用方法を推奨可能です。(詳細は個別のデータシートを参照ください。)

G5PZ-Xの接続例

リレーそれぞれにDC200Vずつ、合計DC400Vまでの遮断が可能

直列接続時の注意点

直列接続時の注意点

直列接続したリレーの復帰時間がバラつく場合、または片側のリレーが破損(溶着)している場合、瞬間的に1つのリレーにアークが集中し、リレーの故障、破損に繋がる場合があります。

理想状態では、リレー①と②同時に動作するので、①と②にシステムの1/2電圧が印加される

リレー①が②よりも先に動作した場合、①に全電圧が印加された状態でアークが発生する

V①>V②

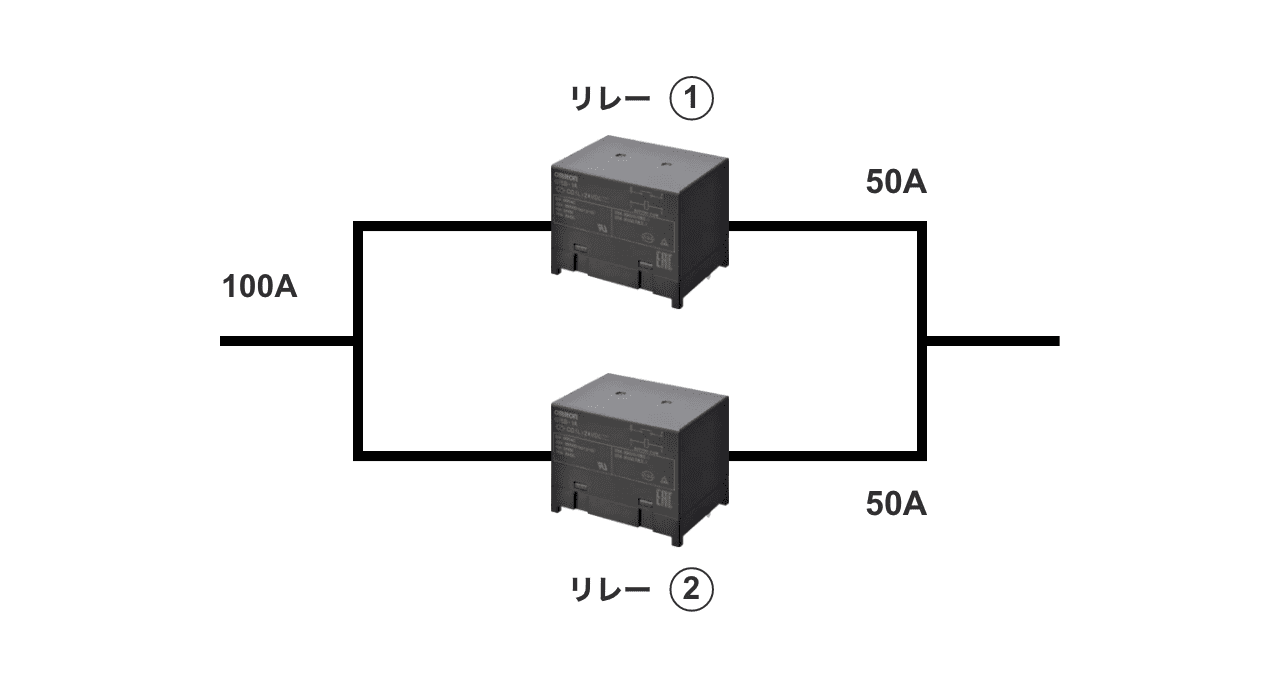

リレーを並列に接続した場合の分流について

リレーを並列に接続した場合の分流について

リレーを並列に接続することにより、より大電流を通電することができる場合があります。例えば、200Aを通電できるリレーを2個並列に接続することで、400Aの通電ができることがあります。

しかし、オムロンでは並列使用を推奨しておりません。

理想状態では、リレー①と②同時に動作するので、①と②に流れる電流は等しくなります。

並列接続時の注意点

並列接続時の注意点

もし片方のリレーが故障し通電できなくなった場合、もう片方のリレーにより多くの電流が流れ、結果、リレーの故障に繋がります。

また、各リレーの接触抵抗は完全に同一ではないため、接触抵抗が低いリレーに電流が集中し、同様にリレーの故障に繋がります。

これを防ぐために、回路電流に比べて余裕のある定格のリレーを使用いただく、または各リレーの電流線に電流センサーやヒューズを取り付けることにより過電流を防止することが必要になります。

また、負荷遮断時には必ずどちらか一つのリレーに遮断アークが集中し故障のリスクが高いため、遮断時には無負荷(0A)、もくしは1つのリレーの定格電流内に収まるような制御が必要です。

なお、本対策例は、オムロンが動作を保証するものではなく、また推奨する内容ではありません。

理想状態では、リレー①と②同時に動作するので、①と②に流れる電流は等しくなります。

しかし、片方のリレーの故障や、接触抵抗の差異により、片側のリレーに電流が集中する危険性があります。

対策例

対策例

1)電流容量に余裕のあるリレーを選択

2)電流バランス用抵抗を挿入

抵抗による損失(発熱)が課題

リレーに短絡電流のような大電流が流れた場合のリレーの振る舞いについて紹介します。

電流の大きさに応じて、大きくは3つの現象が発生します。

| 電流値 | 小 | 中 | 大 |

|---|---|---|---|

| 現象 | 電磁反発は小さく、接点は開離しない。(接点が溶解するため、時間設定は必要。) | 電磁反発によって接点が開離するが、溶着が発生する。 | 電磁反発によって接点が開離し、アークを引き続ける。(ヒューズ同調であれば継続使用可能。) |

| リレーの状態 | 接触部が溶解溶着が発生しない通電時間の場合、継続使用は可能。 | 電磁反発によって接点が開離し、アークが発生した状態で接点が再接触をすることで、溶着する。 継続使用は不可。 |

電磁反発にて接点が開離するが、電磁反発力が大きく、接点が再接触しにくい。ヒューズ協調の場合、再接触する前にヒューズが電流を遮断する接点は消耗しているが、継続使用は可能。 (ただし、長時間アークを引き続けると爆発し使用不可になる。) |

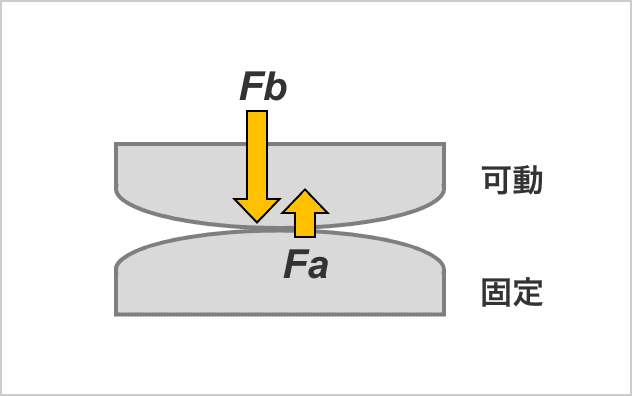

<ローレンツ力による電磁反発>

リレーに電流が流れると、電流の大きさに比例して発生するローレンツ力により、接点間に反発しあう力(電磁反発力Fa)が働きます。接点は点での接触となるため下図のように接点面に電流が流れます。

<接点面に発生する電磁反発力>

接点は点での接触のため、接点間には逆向きの電流が流れ、電磁反発力が働く。

電磁反発力(Fa)<接圧(Fb)の場合

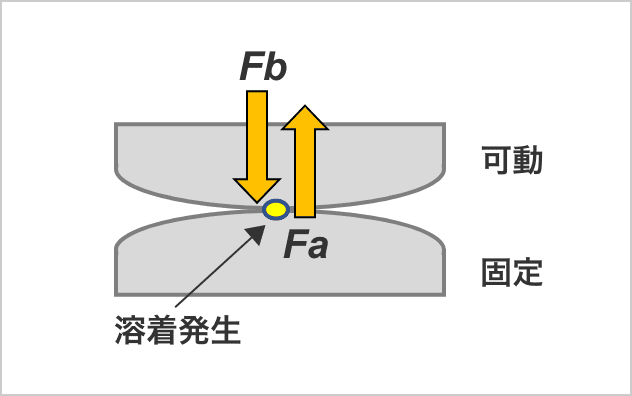

電磁反発力(Fa)<接圧(Fb)の場合

バネの力によって、リレー接点にはお互いを押し付けあう力(接圧Fb)が働いています。接圧(Fb)が十分に大きい場合、電磁反発力(Fa)による影響がなく接点溶着が発生しません。問題なく接点乖離ができます。

電磁反発力(Fa)≦接圧(Fb)の場合

電磁反発力(Fa)≦接圧(Fb)の場合

電磁反発力(Fa)が接点を押し付ける力(Fb)を超えない領域では、接点が離れることはありません。しかし、接点同士を押し付け合う力は、Faの発生により小さくなってしまいます。これにより、接点接触部の接触抵抗が大きくなることで、そこに発生するジュール熱が大きくなり、接点が溶融し、溶着が発生する可能性があります。

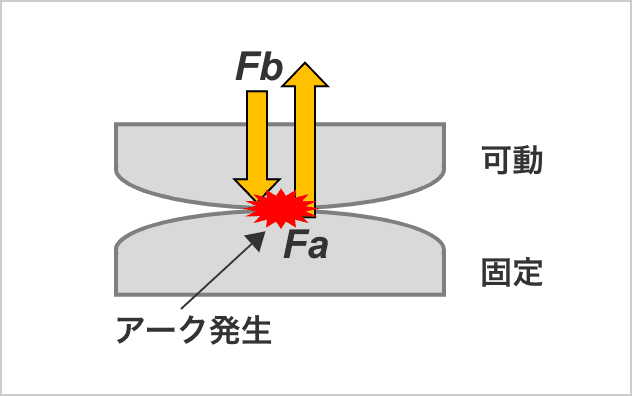

電磁反発力(Fa)>接圧(Fb)の場合

電磁反発力(Fa)>接圧(Fb)の場合

さらに、更に電流が大きくなり、接圧(Fb)を電磁反発力(Fa)が越えると接点が離れてしまう。その過程で接点間にアークが発生し、そのアーク熱により接点および接点部周辺が溶融し、焼損(発煙・発火)、場合によっては急速な加熱により爆発が発生する可能性がある。

このように、大電流通電時にはその電流の大きさ、時間によってはリレーを破壊してしまうこともあります。

実際の負荷条件において評価の上、ご採用のご検討をお願いします。

高容量・大電流のアプリケーションになるほど、機器の発熱が課題視されます。発熱は機器の寿命を縮めるため、ファンやヒートシンクなどの冷却機構が必要となりますが、冷却機構の搭載は機器の大型化やコストアップに繋がります。機器が発熱する要因の1つとして着目されているのが、機器内部の基板に搭載されているリレーです。

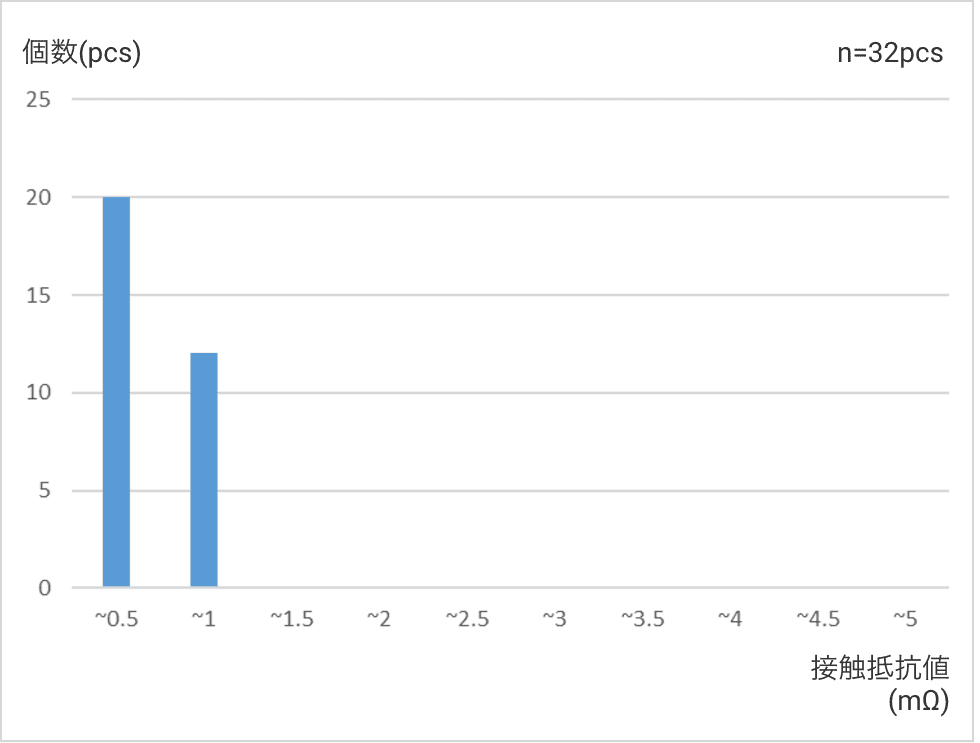

一般的な高容量パワーリレーの接触抵抗値は100mΩですが、オムロンは、最小0.2mΩの超低接触抵抗の高容量パワーリレーもラインアップしており、機器の低発熱化に貢献します。以下グラフは、接触抵抗の規格値と実力値の比較となります。設計時のご参考としてご確認ください。

注.オムロンが保証しているのは規格値であり、実力値ではありません。

G9KA

G9KA

規格:0.2mΩ以下

G7EB

G7EB

規格:5mΩ以下

G9KB

G9KB

規格:5mΩ以下

G7L-X-SI

G7L-X-SI

規格:10mΩ以下

「基板上でもっと大きな負荷の通電を実現したい」というニーズは加速度的に高まってきており、オムロンでも数百AクラスのPCBリレーを取り扱っております。しかし、「30A以上の大電流をPCBリレーで制御するためには、どんな基板設計やはんだ実装条件にすればいいのか?」と考えられているお客様は意外に多いのではないでしょうか。

ここでは大電流を通電するための基板とはんだの考え方について説明していきたいと思います。

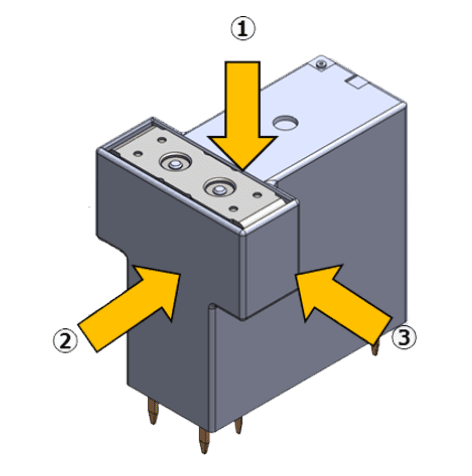

高容量パワーリレー使用時の大電流基板の考え方

高容量パワーリレー使用時の大電流基板の考え方

基板上での大電流制御では温度上昇の抑制がカギとなるため、リレー周りの回路基板設計が重要視されています。

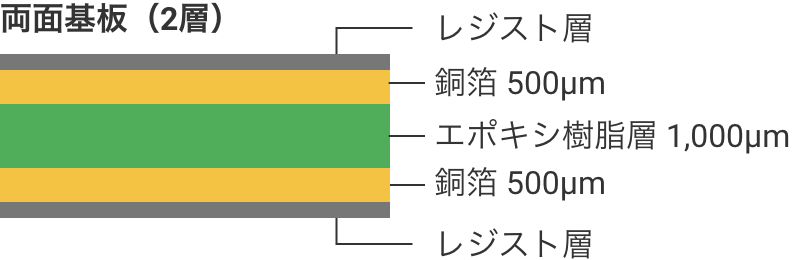

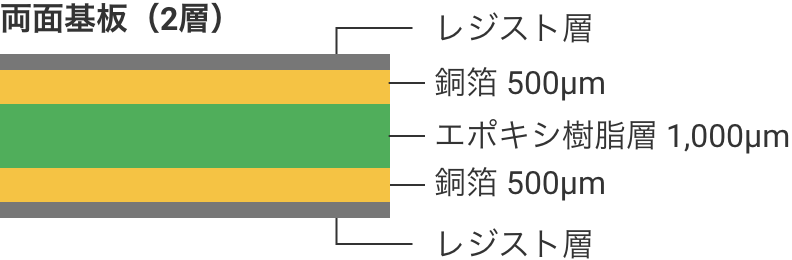

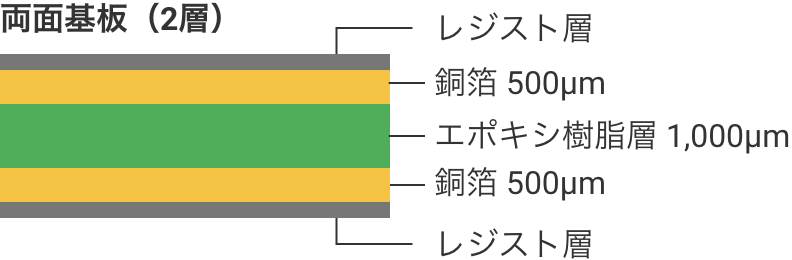

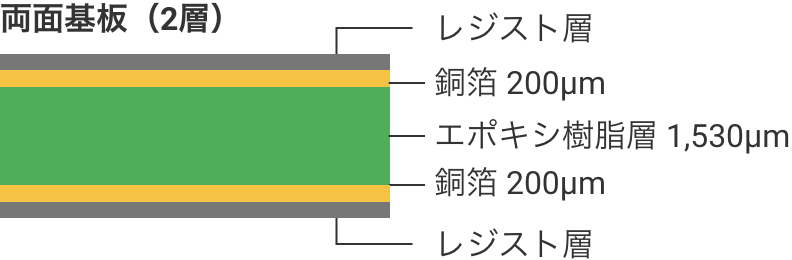

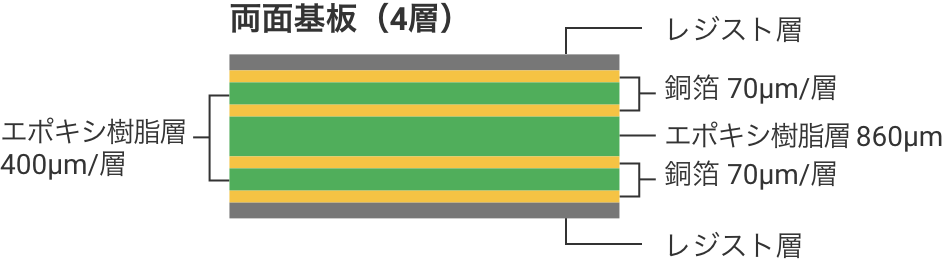

回路基板には、電気信号や電流をさまざまな部品や回路間へ伝達するための導体として銅箔が使用されています。電流が大きくなると、リレーを含む様々な部品や基板の銅箔部分の発熱量は大きくなります。このことが基板の温度上昇を誘発し、基板自体の耐久性を低下させてしまいます。そのため、電流に応じて通電部の抵抗を下げる必要があり、銅箔の断面積(厚みx幅)を大きくすることで、より多くの電流を流せる基板を作ることができます。

各リレーの定格電流に適した基板の推奨断面積は異なります。基板の銅箔厚には既定の厚みが存在しますので、銅箔の幅とのバランスで目的の銅箔の断面積を設計します。一般的に、断面積の他、端子台のサイズや、主端子までの距離なども、基板の温度上昇に影響を与えます。

定格電流を通電、リレーのコイル電圧を保持電圧とし、自然対流1.5m/sの条件を付与した場合、基板温度が120℃以下となるように基板を設計した結果が以下となります。

G9KA-1A-E

G9KA-1A-E

G9KA-1A

G9KA-1A

G9KB-1A

G9KB-1A

G9KB(初期CR品)を実装した基板において、50A通電する基板を、基板温度上限120℃(周囲温度85℃、1.5m/sの送風時)を実現させる基板構成は、

①銅箔厚200μm/両面基板の場合、総断面積12.5mm2、パターン幅31.25mm

②銅箔厚70μm/4層基板の場合、総断面積8.75mm2、パターン幅31.25mmであることが確認されています。

※ただし、温度上昇は①の両面基板の方が②の4層基板よりも小さくなります。

お客様の基板調達のしやすさを考慮し、設計をご検討ください。

なお、これらの数値は参考値であり、実際のご利用に際しては、お客様ご自身で評価を行い、基板条件を決定してください。

| ① | |

| 銅箔断面積 | 12.5mm2 (幅 31.25mm x 厚み 200μm x 2枚) |

|---|---|

| 基板厚 | 約2.0mm |

| 基板設計条件 | 周囲温度85℃、定格通電(50A)、 保持電圧印加、自然対流1.5m/s、 基板温度120℃以下 |

| 端子台のサイズ | M5 |

| ケーブル線径 | 10sq |

| 端子台とリレー 主端子間の空間距離 |

53.8mm |

| ② | |

| 銅箔断面積 | 8.75mm2 (幅 31.25mm x 厚み 70µm x 4枚) |

|---|---|

| 基板厚 | 約2.0mm |

| 基板設計条件 | 周囲温度85℃、定格通電(50A)、 保持電圧印加、自然対流1.5m/s、 基板温度120℃以下 |

| 端子台のサイズ | M5 |

| ケーブル線径 | 10sq |

| 端子台とリレー 主端子間の空間距離 |

53.8mm |

注.上記はあくまで当社で実施した評価をもとにした条件であり、基板温度が120℃以下になること等を保証するものではありません。

実際はお客様ご自身でご評価の上、基板条件をご決定ください。

G7EB-1A-E

G7EB-1A-E

大電流基板のはんだフロー実装の考え方

大電流基板のはんだフロー実装の考え方

大電流が流れると、どうしても発熱は大きくなってしまいます。そのため端子の温度上昇を抑え、過熱を防ぐために、高容量パワーリレーには表面積の大きな端子が必要となってきます。大きな端子をどのように基板にはんだ実装すれば良いのか、と疑問に思ってしまいますよね。

はんだ実装を行う上で、大事なのは端子と基板の温度です。大きな端子は放熱性も高いため、端子周りのはんだが冷却されてしまい、はんだを十分な温度まで上げることが難しくなります。一般的にはんだ実装を行う際には、予備過熱(プリヒート)工程が重要な工程の一つになります。高容量PCBリレーのフローはんだ工程においても同様です。

<フローはんだ工程と温度変化イメージ>

以下、オムロンの主な大電流通電リレーのはんだ実装時の温度プロファイルを測定した結果です。基板は前項で表示した基板を使用しています。

フローはんだ推奨プロファイル

対象形式:G9KA-1A(-E)、G9KB、G7EB-1A(-E)

| プリヒート区間 | 基板裏 |

|---|---|

| はんだ実装区間 | リレー端子(はんだが付かない箇所) |

| 予備加熱層内温度 | 約340℃ |

| はんだ槽内温度 | 約260℃ |

| フラックス | はんだ(鉛フリー) | |

|---|---|---|

| メーカー | タムラ製作所 | 千住金属工業 |

| 型番 | CF-111V-3 | M705 |

注.このプロファイルは、あくまで当社で実施した評価をもとにした条件であり、はんだ実装の状態等について、保証するものではありません。

実際は、お客様ご自身で、ご評価の上、実装条件(プロファイル)をご決定ください。

プリヒート区間で、基板と端子を十分に温めることが重要です。基板の温度を150~160℃へしっかり上昇させることで、はんだの濡れ性が高まります。

はんだのリレー端子への濡れ性を向上させるには、端子温度を220℃~230℃まで短時間で上昇させる必要があります。温度だけではなく、到達時間も参考にしながら、はんだ槽の構成を調整ください。

オムロンのPCBパワーリレー

高容量パワーリレーに関する、テクニカルなお悩みはすこし解消できましたか。このほかにも、お客様側で悩まれていることは多々あるかと思います。

リレーに関するお悩みはオムロンの技術メンバにお任せください。どんなお悩みもまずはご相談ください。

パワーリレーのFAQ

その他、パワーリレーに関する基本的なご質問に関する解説は、

FAQに掲載しております。こちらも併せてご活用ください。

パワーリレーのFAQはこちら