小さな電子部品「リレー」で大きな社会課題「カーボンニュートラル」に立ち向かう!

業界トップクラス*、0.2mΩの超低接触抵抗への挑戦

*2022年10月現在

みなさんもご存知のとおり、地球温暖化による異常気象は、もはや、単なる「気候変動」ではなく、地球上すべての生き物の生存基盤を揺るがす「気候危機」とも言われています。今、世界では、地球温暖化による「気候危機」阻止のため、「2050年カーボンニュートラル実現」を目標とし、クリーンエネルギーの普及を加速させようという動きが高まってきています。

事業を通じて「社会課題を解決したい」という想いから、私たちは再生可能エネルギーの普及に欠かせない太陽光発電システムに着目し、パワーリレー形G9KAを開発しました。

目次

カギとなるのは「発熱」を抑えること

事業統轄本部 商品開発統括部

ファインメカ開発1部 高容量RY開発グループ

三宅 彩加

「私たち電子部品事業にできることは何かないか」、と沢山のお客様を訪問していく中で、発電設備の「発熱」がクリーンエネルギー普及の大きな障壁となっていることが見えてきました。リレーの役割は、パワーコンディショナのオン・オフを切り替ることにより、発電機器を安心・安全にご使用いただくための一助になることです。しかし私たちの専門とするリレーが、設備の中でも大きな発熱源だったのです。

高容量になればなるほど、機器は発熱します。高容量化により電流が2倍になると、発熱量は4倍にもなってしまいます。発熱は設備の寿命を縮めるため、ファンやヒートシンクなどの冷却機構が必要となります。冷却機構の搭載は設備の大型化やコストアップに繋がり、結果、社会のニーズとは真逆となってしまいます。さらに、「現状よりもさらに発電効率を上げたい」という要望もあり、低発熱とは相反する「さらなる高容量化」も求められていました。高容量化で生まれる「発熱」課題に対して、低発熱なリレーを開発することで、デバイス自体の省エネ化とエネルギー効率向上が実現できます。小さな部品であるリレーで「発熱」という課題に立ち向かうことが、社会課題解決・カーボンニュートラル貢献への大きな一歩になると確信し、リレーの新商品を開発するプロジェクトを立ち上げました。

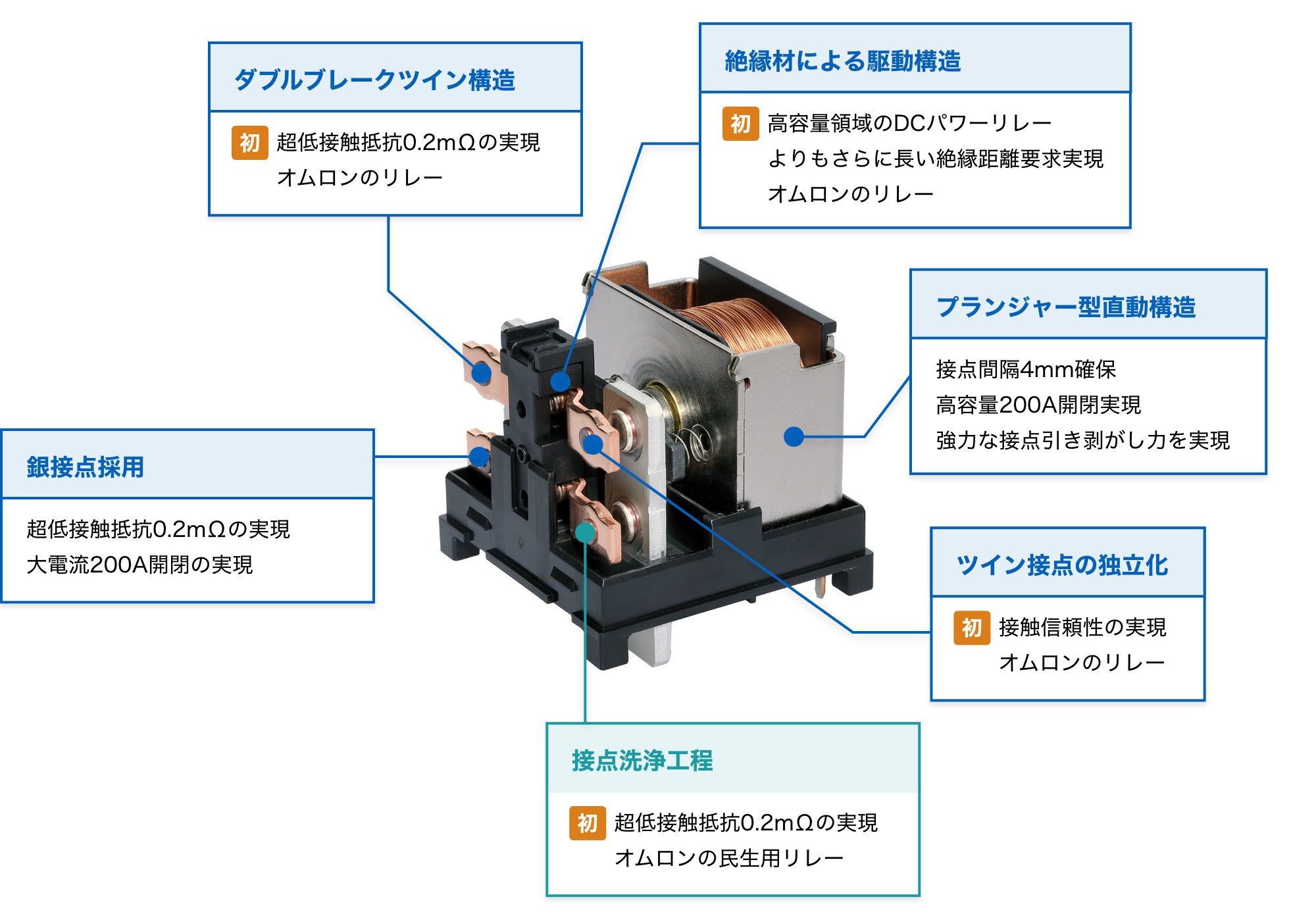

「超低接触抵抗」と「高容量」、この相反する2つの性能を兼ね備えた商品として生まれたのが、形G9KAです。この2つの性能は、業界トップクラス*の「超低接触抵抗0.2mΩ以下」を成し遂げたことで生み出せた形G9KA最大の価値です。

200Aの高容量と低発熱、さらに小型を具現化するため、形G9KAはオムロンのリレーとしては前代未聞の構造と仕様を実現しました。

*2022年10月現在

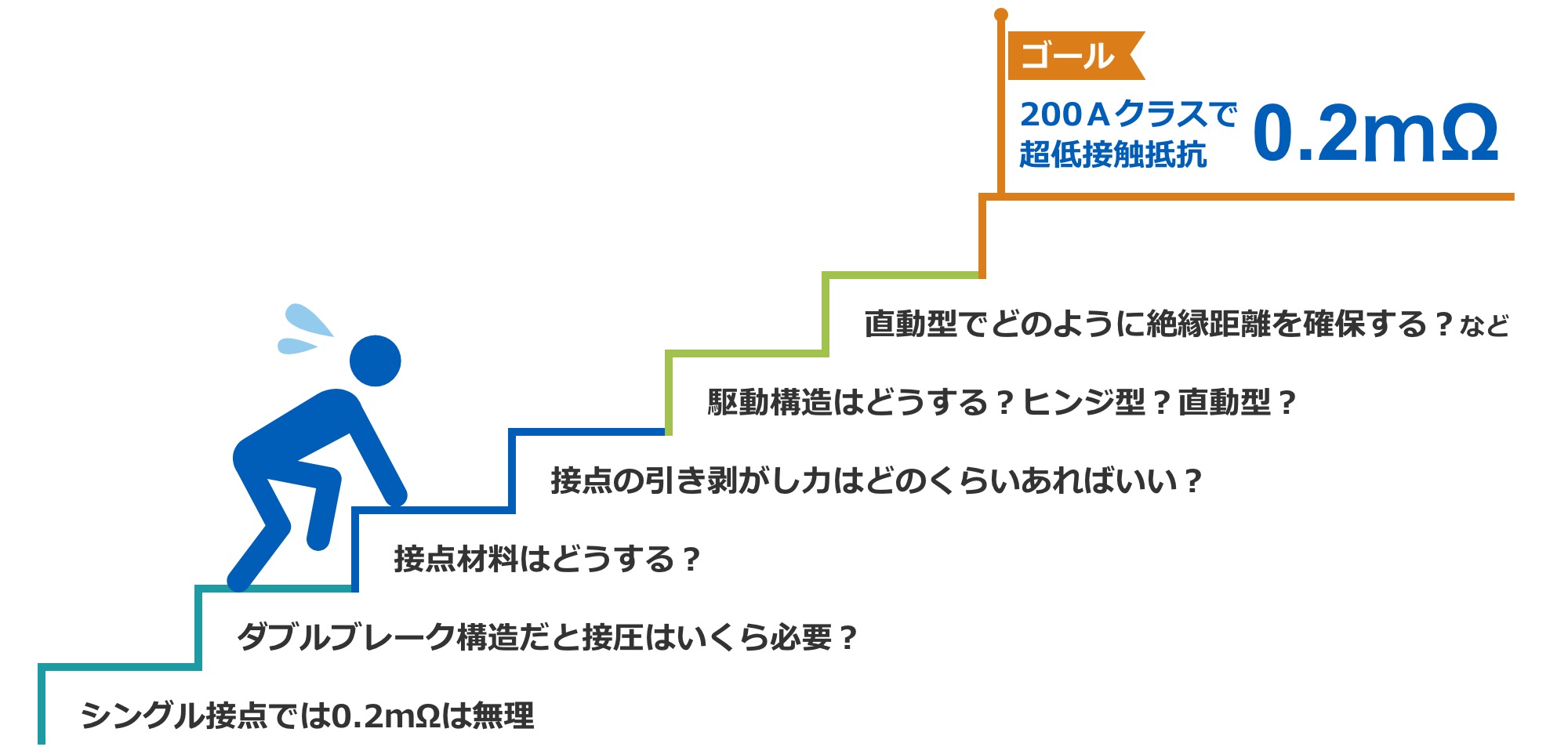

言葉を失うレベルの数値、0.2mΩ

「接触抵抗0.2mΩ」という数値は、たくさんのお客様の声をヒアリングしていく中で出てきた数値でした。設備内部の温度は、砂漠地域での使用も考慮すると最大85度に達し、基板は耐熱温度110度以下にする必要があるということが見えてきたのです。冷却機構なしでこの目標をクリアするには、設備の中でも大きな発熱源であるリレーを「25度以下」という僅かな発熱に抑えなければなりません。そのためにはリレーの接触抵抗を「0.2mΩ以下」にする必要がありました。「0.2mΩ以下」、この数値が出てきた瞬間、リレー開発を専門とする私たちの誰もが言葉を失いました。当社の一般的なパワーリレーの接触抵抗値は100mΩです。0.2mΩはその1/500のスケールです。0.2mΩはまさにあり得ないチャレンジでした。

![[当社パワーリレーの一般的な仕様 100mΩ]->[従来のリレーの1/500]->[オムロンG9KA 0.2mΩ]](/sites/default/files/2022-12/interview_g9ka_engineer_04.jpg)

*注記:計測条件、容量帯は異なる。

当社が一般的にカタログに記載する数値を示す。

すべてが新しい、ノウハウゼロの構造と何度も折れかけた精神

それでも諦めるという選択肢なんてない

「超接触抵抗0.2mΩ以下」の実現に加えて、「高容量200Aの開閉」というのは、リレーにとって相反する要求となります。これらの両方を実現しようとすると、従来の常識を覆すユニークな構造が必須であるという結論に至りました。机上理論の構築までにも予備実験など含め、従来の10倍以上の膨大な努力と時間を泥臭く費やしました。なんとか「机上の理論」は生み出せたものの、これを関連部門に提案すると、見たこともない構造に、「実現不可能では・・・?」というネガティブな空気が漂いました。

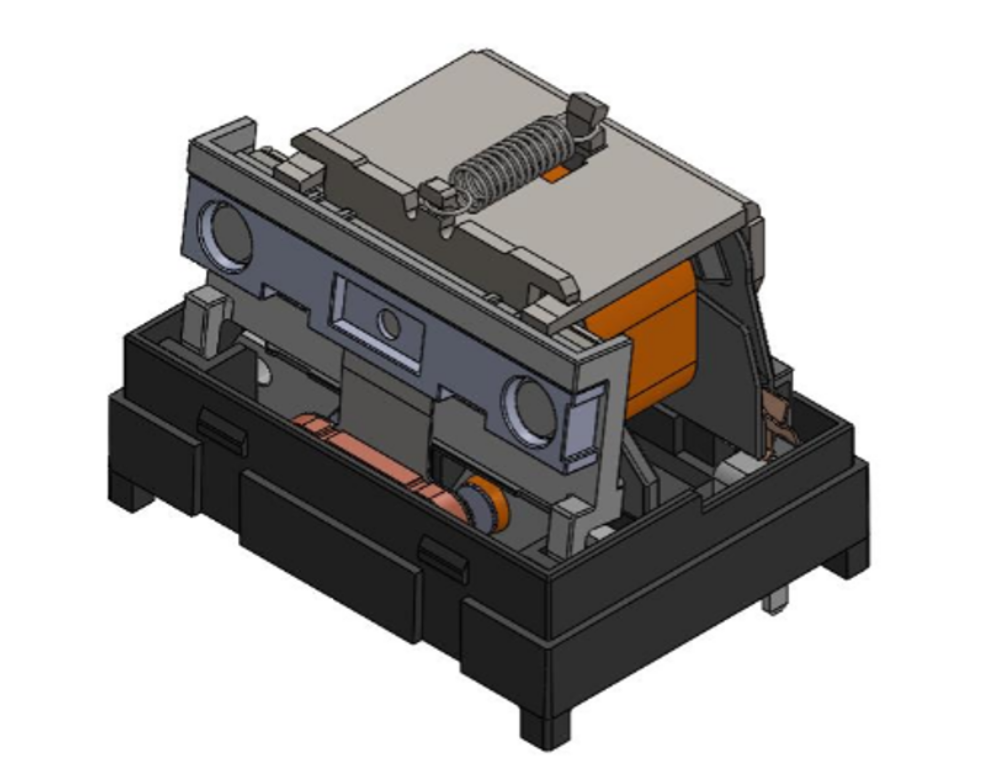

従来の高容量リレー構造

(100Aクラス)

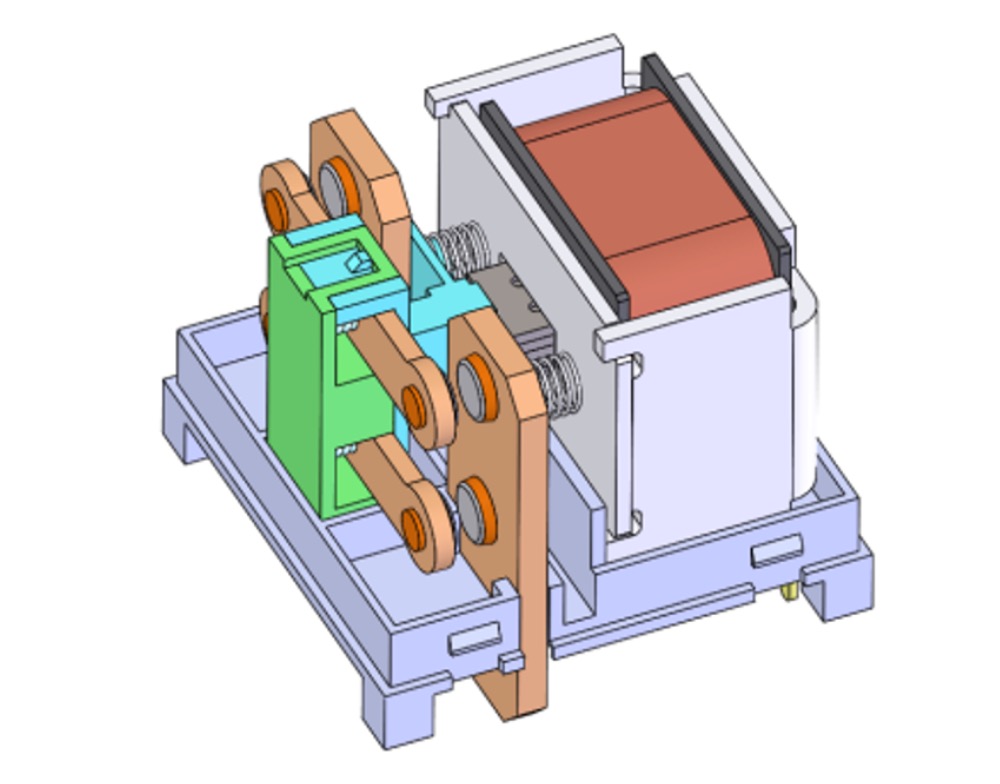

形G9KA 開発当初の構想モデル

高容量(200A)&超低接触抵抗

リレーには、大枠の「型」のようなものがあります。新商品といえども、「型」をベースに改造を加えるようなイメージです。しかし今回はその「型」に当てはまらない全く新しい構造の実現が必要だったのです。

形G9KAは、大電流200Aと超低接触抵抗0.2mΩという相反する2つの価値を実現するために、ダブルブレークツインという接点構造を採用しています。つまり、接点が4つも存在するのです。リレーがオン・オフするときの4つの接点の挙動は全く想像ができませんでした。その上、民生用リレーでの大電流開閉ということで、車載リレーなどには求められない大きな絶縁距離も確保しなければなりませんでした。これを、基板にのる小型のリレーで実現させなければならないのです。DCパワーリレーや産業機器向けリレー、車載向けリレーなど、さまざまな種類のリレーの構造活用が出来ないか、あらゆる可能性を模索していきました。毎日、毎日、モデルに噛り付いて設計図を描きました。前例のない分、とにかく地道な解析や実験検証を何十、何百と重ね、技術を構築・設計に反映していきました。

何度壁にぶつかり解決策も見いだせないまま悩み抜いたのか、何度テーマが中止になりかけたのか、何度「もう無理かもしれない」と思ったのかわかりません。それでも、「なんとしても社会課題を解決したい」という強い使命感から、わたしたちに諦めるという選択肢はありませんでした。オムロンには祖業から培ってきた技術の蓄積、そしてリレーのエキスパートや尊敬する先輩技術者が沢山います。「私たちにならきっと出来る!」と信じ、数多くのメンバに声を掛け続け、最終的には従来の4倍を超える人数で開発の上流段階から「コンカレント開発」を進めていきました。

「コンカレント開発」でみんなで立ち向かった0.2mΩの絶壁

「前例のない開発にチャレンジする」、それを実現させたことは開発体制の改革です。これまでオムロンは商品開発部が中心となって設計を行い、ほぼ完成形に近い試作品ができた段階でレビューをしていくスタイルでした。長年の実績とノウハウがあり、「型」がある程度決まっているリレーだからこそ、それでも対応が出来ていたのです。しかし今までと同じやり方では、すべてが新しい構造の商品の実現には到底対応できず、何度も開発の後戻りが発生してしまいます。結果、形G9KAを待ち望んでくださっているお客様に、早くお届けすることができません。そこで、従来の「レビュー型のスタイル」から、開発初期から関連部門を巻き込んだ「協働開発型のスタイル」への変革を成し遂げました。

この「コンカレント開発」の体制を築き上げたことは、今後のオムロンの商品開発の加速、更なる難易度の高いソーシャルニーズにも応えることのできる強い組織体制への第一歩を踏み出せたと考えています。

大切にしたことは「対話」と「団結力」

ところが、多くの人財が集まったからといって開発がスムーズに前進するわけではありませんでした。

人数が多すぎることで起こるすれ違いや、各分野のエキスパートが集まっているがゆえに、さまざまな技術的な拘りがぶつかり合うことが頻繁に起こりました。

「このままではいけない!」と判断した私たちは、実験室にプロジェクトエリアを設置し、メンバがすぐに集まれる環境を作りました。従来の4倍を超えるメンバの目標を一致させ、意見を1つにまとめ上げるために、部門ごとのこだわりをとことんぶつけ合う仕組みを作ろうと思ったのです。そして、毎日1時間、長いときは半日以上、チームで「対話」をし続けることによって、「お客様にとっての最良」を突き詰め、1歩ずつ確実に難易度の高い課題をクリアにして設計に落とし込んでいきました。

出来上がった構造を実際に生産することは、さらに想像を絶する障壁の連続でした。すべてが新しい構造がゆえに、使用されている部品も、組み立て方法もまったく前例がないのです。いざ量産しようとすると、試作の段階で毎日のように問題が頻発しました。本当に毎日がカット&トライの繰り返しでした。

絶えざるチャレンジの果てに得た大きな成果

最終的に行った解析や実験は、約660件という従来の10倍を超える膨大な件数に及びました。

そしてついに私たちは、形G9KAを誕生させました。オムロンのリレーにおける初めての構造・工法も数多く生み出し、特許も16件出願*しました。

*2022年10月時点

2021年には、超モノづくり部品大賞の「環境・資源・エネルギー関連部品賞」をいただきました。

このような社会からの評価は、我々のチャレンジが認められたと実感できた嬉しい瞬間でした。

開発した我が子が創る、カーボンニュートラルの社会を夢見て

私は入社以来、ずっとリレーの新商品開発に携わってきましたが、今回のプロジェクトは私にとって最も難易度が高く、携わったメンバーも最も多いプロジェクトとなりました。正直、形G9KAの開発はとてもスムーズとは言えず、何度も諦めそうになりました。しかし、「なんとしても社会課題の解決に貢献したい」、「お客様の期待に応えたい」という、強い使命感と信念を持ち続け、なんとかこの形G9KAを世に送り出すことができました。

形G9KAは、私にとって、最も苦労した商品であり、手のかかる我が子のような存在です。私たちが自信を持ってご紹介できる価値を持った自慢の我が子を、世界中のお客様に届けていければと思います。

更なる高容量化と温度抑制を目指して、「低発熱」に加えて「高放熱」も考慮した商品設計を始めています。

これから先、社会のニーズはさらに複雑化し、リレーにとっては難易度の高い要求がたくさん来ると思っています。今以上に、カーボンニュートラル実現への取り組みというのが世界各地で強化されていくでしょう。

形G9KAでの経験を活かし、新たなソーシャルニーズにも柔軟に、かつスピーディに対応することで、今回ターゲットとした太陽光発電以外にもEVチャージャなどのあらゆるクリーンエネルギーへの展開を図っていきたいと思っています。そのためには、自らの技術力を磨くことははもちろんですが、組織力の強化も必要だと考えています。

今回、非常に難易度の高いプロジェクトを成功させるにあたり、開発の上流段階からあらゆる分野のメンバーを巻き込んだ、「コンカレント開発」というプロセスを実現しました。複雑化していくニーズに応えるために、「コンカレント開発」をもっと組織に浸透・展開し、リレー単体の枠を超えた「デバイス&モジュール」でお客様にソリューションの提案をしていきたいなと思っています。

形G9KAで蓄積した数多くの技術や知見を応用して、新たな高容量向けリレー開発にも着手しております。今後もオムロンのリレーにご期待ください。