ここから本文です

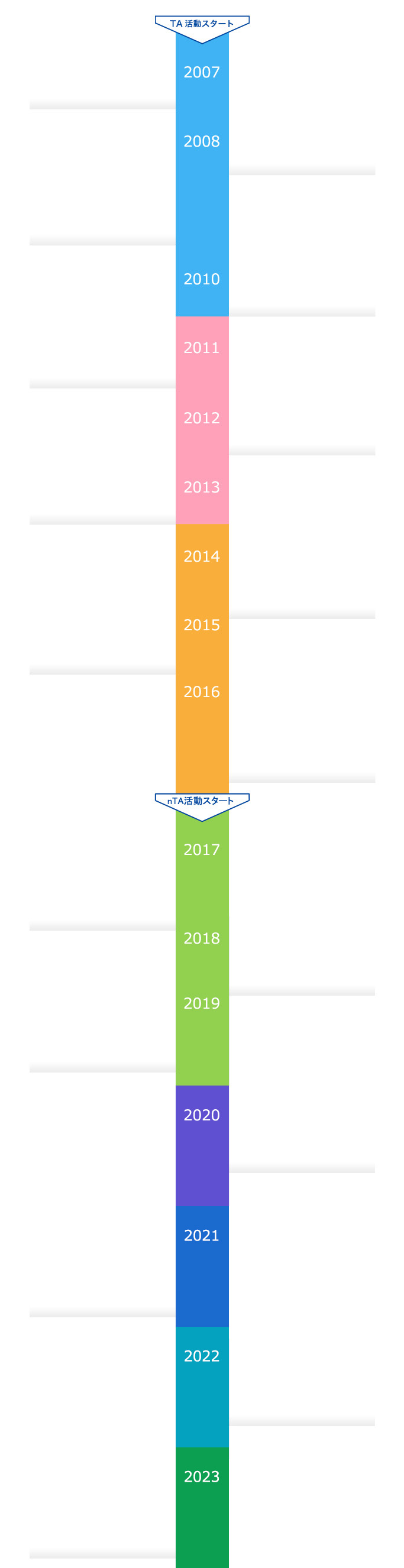

当社では、2007年より、生産性向上と人材育成を目的としてTurn Around活動 (nTA活動)を実践しています。

nTA活動では、LCA (ライフサイクルアセスメント)による分析、治具化等の打ち手、IE (インダストリアルエンジニアリング)改善による工数低減、品質関連指標を定めた取組みや機能拡大、適切な在庫管理などを行い、生産性向上に継続的に取り組んでいます。人材育成面では、管理・監督者のマネージメント力強化、社員の将来のリーダクラスの育成を実施しています。

これらの実践により、職能的重度障害を持った方がいきいきと充実して仕事に取り組める環境を構築し、一人ひとりが主役となり、働きがい・活きがいに満ち溢れ、自律した会社を全社員で目指しています。

- 在庫低減 1.27ヶ月⇒1.0ヶ月

- 製品Aの実績工数20%低減

- 製品Bの生産性20%向上

- 製品Cの実績工数17%低減

- 製品Dの不良・不適合率50%低減

- 作業Aのシンプル化、 標準化による生産性13%向上

- 出荷工数10%低減

- 製品Eの不良率10%低減

- ラインAの5%稼働率向上

- 社内工数10%低減

- 作業Bの工数低減20%

- 計画・流通工数10%低減

- 事務工数の50%低減

- 装置A稼働率向上 85.2%⇒91%

- 製品Fの歩留率向上13%

- 製品Gの生産性向上10%

- 生産管理業務工数低減10%

- 出荷検査工程20%低減

- ラインB 生産性10%向上

- 廃棄不良の70%低減

- 間接業務の効率化 20%向上

- 製品HのL/T短縮8日⇒3日

- 総合改善と職域拡大による

生産性60%向上

- 重度障がい者雇用の拡充に向けて

- BIEEを業務に取り入れ業務工数

8%削減 - 製品Iの生産性向上による職域拡大

(工数20%低減)

- グループ会社の間接業務の取込

&改善(工数15%削減) - 製品Jの収益改善

(前年比:105%向上)

- ユニバーサル化による検査業務の

職域拡大 - 製品Kラインの生産性12%向上

- 総務業務のIT化、多能工化による

工数低減

※2016年度にnTA活動が10年を迎え、

更に進化した改善活動を行うという

想いを込めnTA活動(n=ネクスト)

とネーミングを変更。

- 形:HPトリガーライン生産性

向上 - 潜在問題の顕在化と改善による

間接業務の効率化 - 作業環境改善による手直し率改善

- 相互理解の推進による生産性向上

- 製造G 5S推進

- 個人商店化業務削減による組織力UP

- 損益管理業務 脱個人商店化

- A7Dホットスタンプ

不良率/廃棄金額低減 - 個人商店化業務のさらなる削減

- 基本動作の徹底と品質基盤再構築

- サムSW製品原価低減

- PYF14T・08Mラインの作業性向上

- ホットスタンプ印字不良率の低減と水平展開

- 知的障がい者の職域拡大

- 業務標準化によるゆにもの化の基盤構築

- A7Dライン生産性向上

- 知的障がいのメンバーを中心とした職域拡大

- A7CN 工程改善

- 間接ゆにもの領域拡大による、CSR活動の推進

- 手順書作成・見直しによるゆにもの率向上

- 業務の見える化、品質・生産性向上のための土台作り