ここから本文です

個々のハンディキャップを、日々の創意工夫で克服。

下のボタンをクリックすると、各カテゴリごとの事例が表示されます

全て

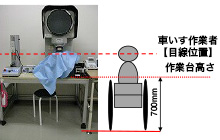

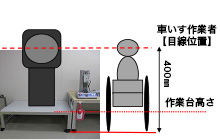

障がいに合わせた検査位置の改良

製品・材料の顕微鏡検査作業

職域拡大生産性

健常者の使用する作業台。

車いす作業者の目線位置と 作業台の高さを考慮することで、車いす作業ができるようにした。

課題があった工程への新規装置の導入

ケース・基板の熱カシメ作業

品質生産性

①段取り変えの調整に手間がかかっていた。

②ヒータの温度管理が難しかった。

③カウンタ表示が見難かった。

①専用部品の導入で段取り替えの調整が不要になった。

②ヒータ増設による安定化。

③視認性のよいタッチパネルを設置し、状態の見える化をした。

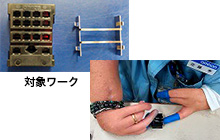

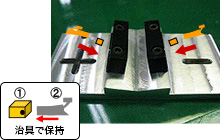

治具によるワークへの金具取り付け作業

金具取り付け

品質職域拡大生産性

指先に力が入らない障がい者にとって、 取り付け作業が難しかった。

金具取り付け治具で、誰でも作業ができるようになり、1個あたり、8秒かかっていた作業を3秒に短縮した。

検査工程の改善

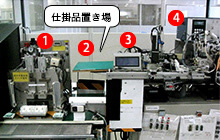

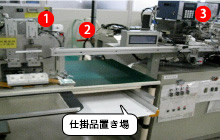

かん合作業後の検査機へのワーク投入作業

生産性

①かん合作業後のワーク

②シフター

③ベルトコンベアー

④検査機

シフターの工程があるため、ワーク投入数に制限があった。

①かん合作業後のワーク

②ベルトコンベアー

③検査機

ベルトコンベアーを延長し、シフターの工程を無くすことで、ワ-ク投入数が増加した。

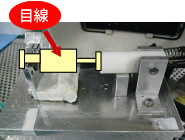

固定治具によるはんだ作業の安定化

リード線の半田作業

生産性

はんだ作業時、作業部を覗き込む動作により、作業者の疲労が発生していた。

作業者の目線位置に合わせることができる固定治具で、作業者の疲労軽減を実現した。

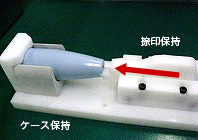

治具による捺印作業の簡素化

ロットナンバー捺印作業

品質生産性

手作業のため、捺印位置にばらつきが生じていた。

固定治具で、捺印位置の均一化と、1個あたり、10秒かかっていた作業を4秒に短縮した。

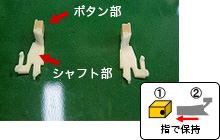

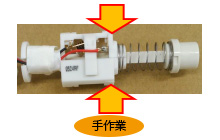

治具の活用による部品組立方法の簡素化

シャフト組み付け作業

職域拡大生産性

小さな部品を指で押さえる作業に熟練が必要で、作業者が限られていた。

部品を抑える治具で、誰でも作業ができるようにし、1個あたり、10秒かかっていた作業を7~8秒に短縮した。

ラインの見直しによる生産性向上

ラインの統合

生産性

各工程に担当を配置する従来のライン。

複数の工数を1工程でできるようにした。

設備改善による効率化

摺動子高さ検査

職域拡大生産性

段取り替え時、検査設備の移動が必要で、車いす作業者には困難な作業だった。

検査設備を回転できるようにして、段取り替えを車いす作業者でも簡単にできるようにした。

リード線へのボンド塗布作業の簡素化

スイッチのリード線へボンド塗布する作業

職域拡大品質生産性

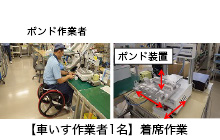

立位作業者が2名必要で、 ボンド塗布は経験が必要で難しい作業だった。

ボンド装置を導入することで、半自動化させて作業を簡素化。 車いす作業者1名で作業可能となり、職域拡大を実現。 経験を積んだ特定者でなくても作業ができるようにした。

捺印工程の改善

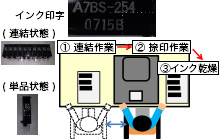

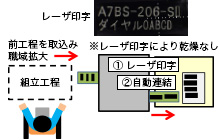

製品型式とロットNoを捺印、その後に製品を連結組合せをする作業

職域拡大品質

製品の連結に時間がかかり、捺印機のゴム印字の調整が難しく、 特定者での作業が必要だった。(連結作業 45秒/1回) インク捺印のため、乾燥時間が必要だった。(乾燥時間:2時間)

レーザマーカと連結自動化装置を導入することで、 印字調整、乾燥時間を排除。作業者が前工程を取り込むことができ、職域拡大を実 現。 経験を積んだ特定者でなくても作業ができるようにした。

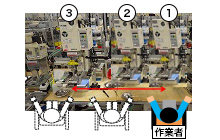

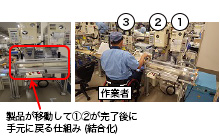

車いす作業者の作業工程改善

製品へ部品A・Bのピンカシメを行い、部品Cを組み付ける作業

職域拡大生産性

次作業を行うための横移動が車いす作業者には大変だった。(移動時間:5秒/1回)

製品自体を移動させる治具を導入し、車いす作業者の移動を排除した。

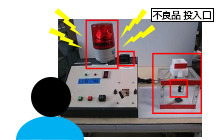

障がいに合わせた検査機の改善

検査機で製品の良品判定を行う作業

職域拡大品質

検査で不適合と判断されるとブザー音が知らせていた。不適合品は専用赤箱に集めていたが、作業者まかせの作業となっていた。

検査機にパトランプを追加し、ブザー音とパトランプが知らせることで聴覚障がい者の職域拡大を実現。 不適合品を専用赤箱に入れなければ、検査機が作動しないようにし、ヒューマンエラー防止対策を行った。

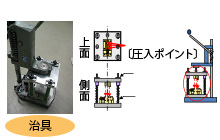

圧入組合せ作業負担軽減

スイッチケースの圧入組合せを行う作業

職域拡大生産性

製品の圧入作業を手作業で行っており、力を必要とするため、作業負荷が大きかった。(習熟者で1個あたり6秒)

圧入治具を導入することで、特定者でなくても作業可能となり、作業負荷も軽減した。(1個あたり2秒)