オムロンリレーアンドデバイスにおける原則整備による

ダウンタイムゼロ活動

講師:オムロンリレーアンドデバイス株式会社 第1製造部長 有働 幸一

日刊工業新聞社主催のセミナーにて、当社の生産改善への取り組みが事例として紹介されました。

工場が抱える課題(恒常的なポカミスやヒユーマンエラー、異物不良、さらには、原則整備の不備によるダウンタイムなど)を現場での実践例をもとに、科学的·合理的アプローチに基づいて解説しております。

原則整備活動のストーリー 導入背景

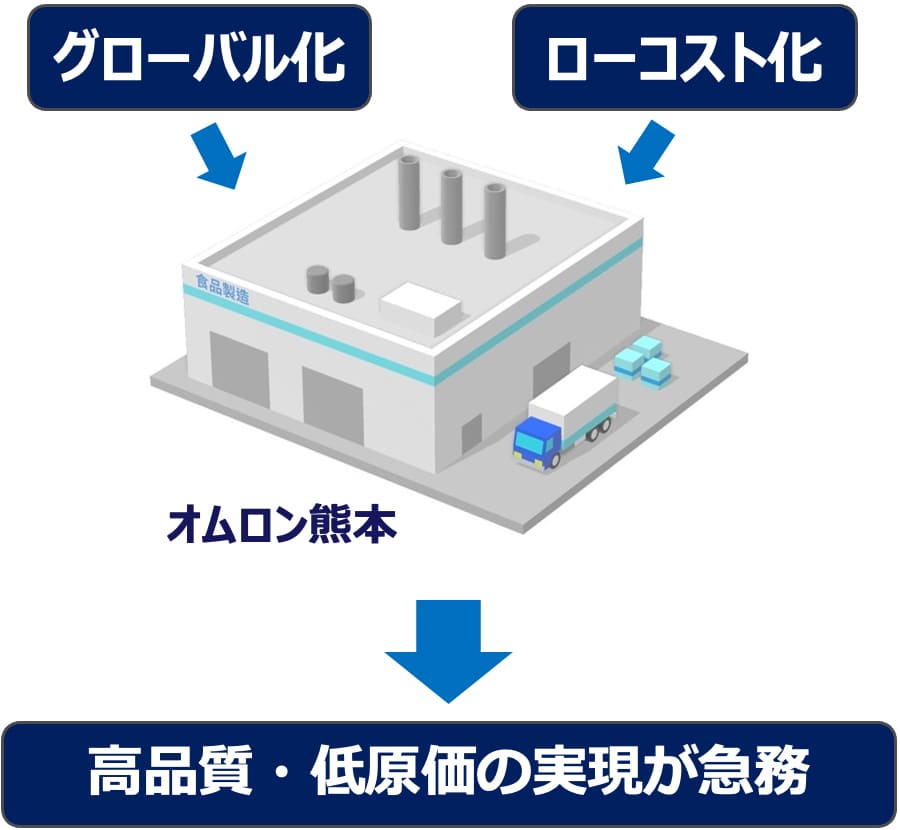

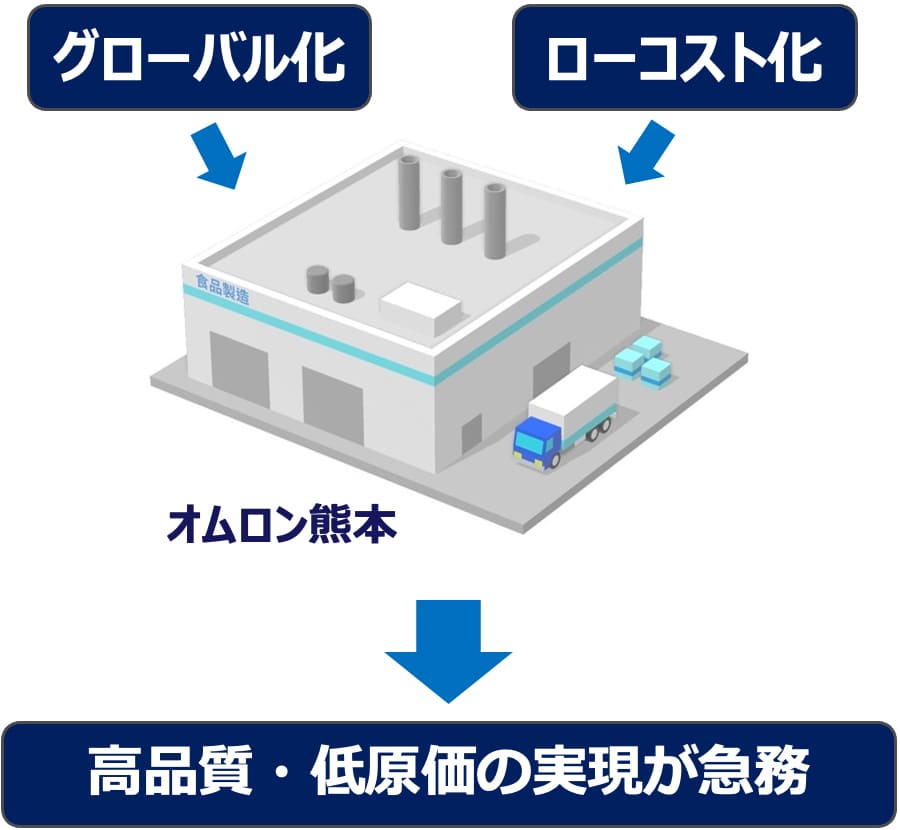

- 1996年にオムロンリレーアンドデバイスの前身であるオムロン熊本時代にTPM活動を開始。

- 市場環境が変化しリレー業界もグローバル化が加速。価格競争が激化しはじめたころ。

-

【市場環境】

-

【工場の実態】

➤ドカ停・チョコ停頻繁に発生するため不良も多発

➤作業者は設備復旧や製品選別に追われる日々

このままでは生き残れない

(会社存続の危機)

TPM活動に取組み

国内生産の生き残りをかけた!

原則整備活動のストーリー マインドチェンジ

- TPMは設備に強い人財を育成する活動である ※異常を発見し改善できる能力を備えた人財を育てる

- スローガンを 『変わる&変える』 とし活動をスタート!

グローバル競争に打ち勝ち世界NO.1の

リレー工場を実現しよう!!

・3現2原 ・素直に徹底して最後まで!

スローガン:『変わる&変える』

原則整備活動のストーリー 活動を通して学んだこと

- TPMとはこれまでの経験ではなく、原理原則を整える 『設備設計の意図』、『使っているパーツ』を理解する

- すぐ設備を触るのではなく、しっかり学習し『設備に強い人財を育成』する

始めは・・・これまでの経験ですぐ設備を調整してしまう

原則整備活動の進化 あらたなものへのチャレンジ

- 見えない (気付けない) ものは改善できない いかに見える様にするかを追求してきた活動

- 壁にぶつかった時に皆で情報収集し、出来る方法考え議論する 新たなものへのチャレンジを続ける活動

●設備管理:事後保全 → 予防保全 → 予兆保全

-

分解清掃

分解清掃

-

フォロー会

フォロー会