慶應義塾大学 環境情報学部 教授 田中氏 × オムロン(株) デバイス&モジュールソリューションズカンパニー社長 江崎氏対談 言葉だけの「環境にやさしい」は要らない 具体的に進めるモノづくりの在り方

世界的な環境意識の高まりにより、脱炭素を含めた環境配慮は製造業のビジネスに直結する影響を与えつつある。その中でモノづくりはどうあるべきなのだろうか

あらゆる製造業が事業成長と環境配慮を両立したモノづくりを求められるようになっている。この中で、製造業はどのような考えで環境問題に取り組み、アクションを起こすべきなのだろうか。

3Dプリンタなど新たなモノづくりの在り方を模索し、「リープサイクル(Leap Cycle)」を中心に循環型モノづくりの構築を訴える慶應義塾大学 環境情報学部教授の田中浩也氏と、オムロンの執行役員常務でデバイス&モジュールソリューションズカンパニー社長(2023年4月1日付)の江崎雅彦氏が、オムロンのカーボンニュートラルの実現を目標に掲げ、お客様の同様の目標達成を支援し、適切な電子部品を使用することが重要であると考え、それらの目標を達成するために、製造業が気候への影響をどのように考慮し、その取り組みを推進すべきかについて対談を行った。

資源循環と脱炭素化を両立させる社会とは

まず、それぞれの活動と環境への取り組みについて紹介してください。

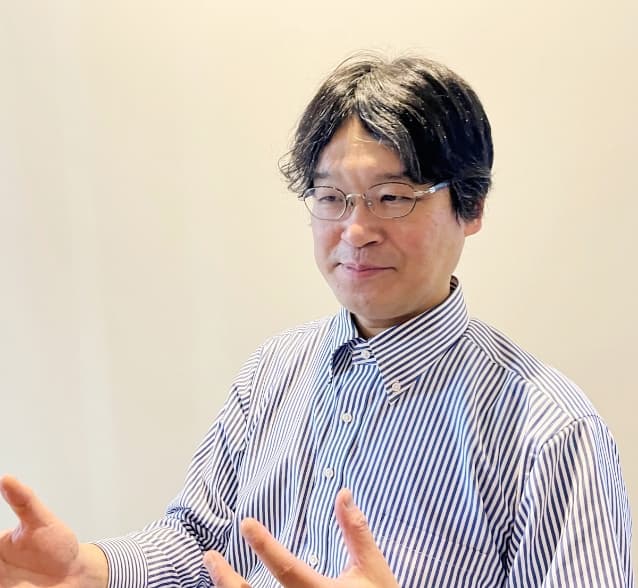

田中浩也氏

慶應義塾大学 環境情報学部 教授

慶應義塾大学KGRI 環デザイン&デジタルマニュファクチャリング創造センター長。文部科学省COI-NEXT(2021年~)「デジタル駆動超資源循環参加型社会共創拠点」では研究リーダーを務めている。

田中氏3Dプリンタや資源循環の研究を行っています。3Dプリンタに関しては、約15年間にわたり素材の多様化、製造速度の向上、サイズの拡大という3軸で研究開発を進めており、さまざまな用途拡大に取り組んできました。その中でモノを「つくる」研究の次は、いずれモノを「(材料に)戻す」研究が必要になると考えてきました。これまでは「リサイクル」と呼ばれてきましたが、その過程に3Dプリンタを導入することで自由度が上がり、人間の創造性を介在させることができるようになります。そのような概念を「リープサイクル」と名付け、さまざまな研究開発や実証を進めています。

このコンセプトを着想するきっかけとなったのは「みんなの表彰台プロジェクト」でした。これは、東京2020オリンピック・パラリンピック競技大会の表彰台を、使用済みプラスチック容器を粉砕した材料を使って3Dプリンタで制作するというもので、私はその設計統括を務めました。

こうしたプロジェクトの延長上に、現在は脱炭素化と資源循環を両立させる仕組みをつくるために試行錯誤しているところです。環境問題への対策といっても中身を見ると、資源循環と脱炭素化が「逆進」の関係になっているものも多くあります。資源循環のために廃棄材料の回収に力を入れればいれるほど、その輸送過程でCO2が多く発生してしまっているというような問題です。

これを解決するためのひとつとして、自治体と連携して、「地域内」でコンパクトに循環させることを推進しています。またもうひとつ、資源循環は環境的価値だけではなく、それに参加する人々のウェルビーイングが向上することにも価値があるという仮説があります。私は、市民参加型の循環型社会をつくっていきたいと考えているので、それを短く「これから目指すべきは『循環型社会』の先にある、人間を中心とした『循環者社会』である」と説明しています。

提供:田中浩也氏(内閣府資料を基に再構成)

江崎氏オムロンは現在、長期ビジョン「Shaping the Future 2030(SF2030)」(※1)達成に向けて、「カーボンニュートラルの実現」「デジタル化社会の実現」「健康寿命の延伸」という、3つの社会的課題の解決に取り組んでいます。その中で電子部品事業は「カーボンニュートラルの実現」と「デジタル化社会の実現」の2つにフォーカスし、新エネルギーと高速通信の普及に貢献する新たな価値創出に取り組んでいます。

長期ビジョンスタートに合わせて、電子部品事業のミッションを「我々の“繋ぐ・切る”技術を軸に、顧客と共に社会課題を解決する」に定めました。環境領域における提供価値を示す「Green」の領域では、中長期的視野で自社製品生産時の脱炭素化にとどまらず、お客さまやサプライヤーなどを巻き込んで社会全体の最適化を目指して進めています。新たに「カーボンゼロ」特設サイトを立ち上げるなど、電子部品事業の提供価値や方向性を積極的に発信しているところです。(※2)以下のサイトでは、当社の製品、サービス、取り組みに関する詳細情報を提供します。

(※1)Shaping the Future (SF2030):2022年4月1日からスタートしたオムロンの長期ビジョン。「人が活きるオートメーションでソーシャルニーズを創造し続ける」ことを目指す

江崎雅彦氏

オムロン 執行役員常務

デバイス&モジュールソリューションズカンパニー社長

(※2)オムロン デバイス&モジュールソリューションズカンパニーが「Green」の取り組みとして訴える「DMS GREEN PROJECT」の紹介サイト

[クリックでWebサイトへ] 提供:オムロン

変わる「環境」への人の意識と事業要求

使用済みプラスチックを材料に3Dプリンタで造形された東京2020オリンピック・パラリンピック競技大会の表彰台。使用後は各地の公園などでリユースされている 提供:田中浩也氏

最近の環境への意識の高まりをどう感じていますか。

田中氏「人の考え方」が変わってきていると感じています。先ほど紹介した「みんなの表彰台プロジェクト」では、使用済みのプラスチック容器を24.5トンも回収できました。そこまで量が集まるとは思っておらず驚かされました。学生を見ていても、環境に対する意識が非常に高いと感じています。今の大学1年生は2005年生まれですが、その世代はSDGsについて中学校などで既に習っているそうです。そういう学生たちは、「地球環境のため」に活動することが大きなモチベーションとなっています。

江崎氏確かに、一生活者としても環境への取り組みが身近なものになってきたということを私も感じています。一方、事業の場面で見ても、お客さまから「製造工程におけるCO2排出量を提示してほしい」という問い合わせが増えています。欧州では製品の製造元や使用材料、リサイクル性などの情報を製品ライフサイクル上で共有するデジタルプロダクトパスポートの話もあり、環境対応をビジネスに組み込む枠組み作りがここ数年で一気に進んできたと感じています。

そういう中で、環境への取り組みを机上論にとどめるのではなく、具体的な目標やアクションに落とし込むことが企業に求められていると感じています。またそこには「製品や技術が進化すれば課題解決に貢献できるのではないか」という期待があると受けとめています。そのため、われわれが挑戦しているのが「DMS(※2) GREEN PROJECT」です。先述した通り、「Green」の提供価値として、自社製品生産時の脱炭素化にとどまらず、お客さまやサプライヤーとともにカーボンニュートラルの実現に貢献するプロジェクトとして、具体的なアクションに落とし込んで取り組みを進めています。

(※2)DMS:オムロン デバイス&モジュールソリューションズカンパニーの略称

サプライチェーンの上流から下流まで「PRODUCTS(製品)」「PROCESS(生産プロセス)」「PURCHASE(調達)」という3つの取り組みを連動させ、バリューチェーン全体のカーボンニュートラル実現に挑戦します。われわれの電子部品を通じてお客さまの製品の省エネ化や生産プロセスの省力化に貢献していきます。また、われわれ自身の生産プロセスとしては、2024年度までに電子部品事業の自社国内生産拠点の再生可能エネルギー100%導入完了、部品レベルでのCO2排出量の見える化推進、情報提供などを進める計画です。まずはGHGプロトコルのScope1、2のカーボンゼロ化に取り組み、Scope3にも広げていくというステップです。こうした具体的な活動を宣言し、カーボンニュートラルの実現を後押しする商品やソリューションの提供を加速していきます。

「DMS GREEN PROJECT」の全体像。自らもサプライチェーンの一端を担うオムロン電子部品事業がカーボンニュートラルの実現にグローバルで貢献する 提供:オムロン

オムロングループのサプライチェーン・マネジメント:https://sustainability.omron.com/jp/procurement/suppliers/#secGuideline

社会課題から逆算して電子部品で解決する

電子部品メーカーが社会課題への直接的な取り組みを語るケースは少ないように感じますが、オムロンがあらためて「環境」を打ち出すのはなぜなのでしょうか。

江崎氏われわれが提供するリレー、スイッチ、コネクター、センサーなどの電子部品は、一つ一つは小さいのですが、多くの電子機器に数多く組み込まれています。電子機器のCO2排出量は製品内の電子部品の排出量が積み重なったものですから、われわれが提供する製品のCO2排出量が削減できれば、お客さまの製品やサービスでCO2排出量を削減できる選択肢を増やすことができます。われわれはこれまでお客さまの製品の課題を解決することにフォーカスし、仕様を満たす電子部品を提供することにとどまりがちでした。しかし、長期ビジョンを策定する中で「もっと直接的に社会課題を解決したい」「電子部品事業でも社会課題に直接アプローチできるのではないか」という声が現場メンバーから上がってきました。そして、みんなから具体的な提案が出てきて、盛り上がってきました。

そこで、社会課題である環境の問題から逆算し、そこに必要なわれわれの製品は何か(PRODUCTS)、モノづくりのプロセスはどういうものか(PROCESS)、購買活動はどうすべきか(PURCHASE)ということを事業戦略に落とし込んでいきました。お客さまの製品の先にある課題をわれわれが見定めて、より早く提案、発信し、社会やお客さまからフィードバックをもらい、アップデートしていくことで、生み出す価値をより早く実現できると考えています。部品提供にとどまらず、カーボンニュートラルの実現に貢献するソリューションとしての提供を考えています。例えば、まずは電子機器のCO2排出量を減らす部品の提案、再生可能エネルギー100%で生産された部品、カーボンフットプリントが見える化された部品を提案していきます。そして、対話を通じて社会やお客さまの価値につながる部品にまで具現化していこうと考えています。

ただ、こうした取り組みを本当に浸透させていくためには、われわれだけではなくお客さまやサプライヤーなども巻き込んでいく必要があります。われわれが一歩踏み出し、具体的な提案をすることで脱炭素や事業を通じて環境問題を解決する形を作っていければと考えています。

田中先生が最近の学生は環境に対して高い意識を持っているとおっしゃっていましたが、「巻き込む」ことを考えるとそういう一般消費者側の意識の高まりは非常にありがたいことです。消費者側で「もっと環境にいいものを使いたい」という意識が高まれば、われわれのお客さまも環境に良い部品を選ぶというムーブメントが生まれるからです。そういう理想の社会に向けて、双方向からつながることができたら素晴らしいですね。

田中氏中長期的な未来を描き、そこにさまざまなステークホルダーを巻き込んで進めていくということですね。先が読めない時代だからこそ、リーダーとして1つ先の目標を掲げて未来をけん引していこうとする姿勢が非常に重要で、そういうアクションは本当にこれから必要になると感じています。先述したように環境問題はさまざまな要素が逆進の関係で複雑に絡み合っています。その中で目先のことだけを考えていては、状況を変えることにはつながりません。一方でオムロンさんの電子部品事業が持っている「多くの電子機器に入っている」という強みは、部品1つが劇的に変わることで社会を大きく変えることができるスケール感があると感じました。オムロンさんの電子部品を使うことで「気付けば環境に良い機能が普及していた」ということを実現できる可能性もあり、地球全体の課題を現実的に解決に導く実行力を感じさせます。

今はあらゆる企業が「環境にやさしい」という言葉を打ち出しています。しかし、学生といつも話をしているのは「その先の具体的な取り組みとして何をしているのか」を見るということです。「環境」と一口に言っても地球温暖化の問題もあれば、生物多様性、資源循環の問題、働き方改革まで、さまざまなことが含まれます。そしてそれぞれが部分的に逆進の関係にあります。真剣にやろうとすればするほど、きれいごとでは済まない難しい部分が明らかになってくるのです。そういう難しい部分に逃げずに取り組んでいるかどうかを企業側がしっかり情報を発信する、そうすることで消費者側の理解を促進する機会を増やせたらと考えています。環境をただのスローガンで終わらせず、共にリテラシーを高めていけたらいいですよね。

環境対応によるコスト高はDXと付加価値アップで対応

きれいごとで済まない面として、コストが高くなるなど環境対応によってビジネス面でのリスクもあると考えますが、その点はどう捉えるべきなのでしょうか。

江崎氏今まで多くの企業が「環境対応」とうたっていたのは、どちらかといえば受け身で、「守り」の環境対応だったと言えます。われわれが今から進めたいのは「攻め」の環境対応なのです。この攻めに合わせて企業としての成長を重ねていくというのがわれわれのスタンスです。

現在提供している電子部品製品に環境対応の新たな技術やソリューションを加えることでコストアップになる場合もあります。その課題に対し、ITやDXを活用しプロセス自体の効率化も進めていきます。また、環境対応製品によって生まれるビジネス価値を明示していくことで次第に乗り越えていけると考えています。私たちの部品を使うことで、お客さまの製品の消費電力削減につながり、エンドユーザーの中長期的なメリットにつなげる形を作りたいと考えています。自社、お客さまの製品、一般消費者の環境などを総合的に考えて価値を作り出していくことが重要です。

田中氏1つの電子部品の価格が高くなったとしても、サービス全体で見ればどこかで付加価値が出ている構造を作るということですね。そうすると、モノの設計をするエンジニアとサービス全体の設計をするエンジニアが融合するなど、モノづくりの仕組みや体制も変えているのでしょうか。

江崎氏そうですね。従来の組織は、営業やマーケティング、開発などの分業体制が基本でした。しかし、価値から逆算してどんな製品を作るべきかを考えたときに、それぞれが分担するのではなく、入り口からそれぞれの立場で考えるコンカレント(同時並行)な活動を取り入れるようになっています。

田中氏面白い取り組みですね。「攻め」の環境対応だからこそ難しいことがたくさん出てくると思います。事業との両立という難しさに挑戦的に取り組み、具体的なアクションをしているということを今の学生は見ているように思います。地味に感じるかもしれませんが、そういう取り組みは学生の心に響くと思います。

江崎氏ありがとうございます。われわれも一足飛びに実現できないことはありますが、社会課題を起点に自らで考えて提案、発信し、社会やお客さまからのフィードバックに応えながら、活動を前に進めていきたいと考えています。ただ、こうした取り組みを部品事業単体で進めるには限界や無駄が生じてしまいます。だからこそ、サプライヤーやお客さまも巻き込んでサプライチェーン全体で進めていくことが必要です。われわれが先導して、多くのステークホルダーを巻き込みながら、技術や部品、ソリューションを通じてカーボンニュートラル社会の実現に貢献していきます。それを加速するためにも、同じビジョンのもと、一緒に正解のない挑戦に取り組んでいただけるパートナーをもっと増やしていきたいと考えています。

ありがとうございました。